Управление несоответствующей продукцией. Основные положения

Система менеджмента качества

ПРЕДИСЛОВИЕ

Стандарт предназначен для организации работ по управлению несоответствующей продукцией в целях предотвращения ее использования в производстве или поставке.

Стандарт разработан службой ОТК.

При его разработке учтены требования ISO/TS 16949 раздел 8.3 «Управление несоответствующей продукцией».

1 Область применения

Настоящий стандарт устанавливает порядок:

- выявления несоответствующей продукции;

- регистрации;

- принятия решения по дальнейшим действиям;

- изоляции;

- утилизации несоответствующей продукции.

Стандарт устанавливает права и ответственность персонала по принятию решений по действиям с несоответствующей продукцией на предприятии.

Стандарт распространяется на подразделения предприятия, деятельность которых связана с выявлением несоответствий в продукции, с анализом их причин и разработкой корректирующих и предупреждающих мер по их устранению и предупреждению.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

- ISO/TS 16949:2009 Системы Менеджмента качества. Особые требования по применению стандарта ISO 9001:2008 в автомобилестроении и организациях, поставляющих соответствующие запасные части.

- Инструкция о порядке получения, расходования, учета и хранения драгоценных металлов и драгоценных камней на предприятиях, в учреждениях и организациях.

- Инструкция Госарбитража «О порядке приемки продукции производственно-технического назначения и товаров народного потребления по количеству»

- Инструкция Госарбитража «О порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству».

- Правила оформления временных разрешений в процессе производства

- СТП СМК Закупки Порядок приема закупленной продукции на склады предприятия, хранения и выдачи в производство

- СТП СМК Закупки Порядок проведения входного контроля закупленной продукции

- СТП СМК Организация контроля технологической дисциплины на производстве.

- СТП СМК Контроль и проведение испытаний. Основные положения

- СМК Управление несоответствующей продукцией. Положение о комиссии по принятию решений.

- СМК Управление несоответствующей продукцией Положение об изоляторе брака

- Инструкция СМК История Решения Проблем

- Перечень несоответствий при изготовлении продукции на предприятии

- Руководящий документ. СМК Управление несоответствующей продукцией. Использование методики 8D при проведении корректирующих действий.

- СТП СМК Корректирующие и предупреждающие действия

- СТП СМК Техническое обслуживание. Основные положения

- СТП СМК Статистические методы. Основные положения

- Перечень материалов и покупных полуфабрикатов, проходящих испытания, контрольную обработку на стадии входного контроля

- Система Экологического менеджмента Инструкция по утилизации отходов

3 Термины и определения

В данном Стандарте предприятия использованы термины и определения, используемые в ISO 9000.

4 Обозначения и сокращения

- АОИ — автоматическая оптическая инспекция

- ГЧ — габаритный чертеж

- ГП — готовая продукция.

- И — инструкция

- КБ — конструкторское бюро

- КД — конструкторская документация

- КИ — комплектующие изделия

- ЛВК — лаборатория входного контроля

- НТД — нормативно-техническая документация

- ОГК — отдел главного конструктора

- ОГТ — отдел главного технолога

- ОМТС — отдел материально-технического снабжения

- ОТК — отдел технического контроля

- П — положение

- ПДО — планово — диспетчерской отдел

- ПСИ — приемо-сдаточные испытания

- ПКИ — покупные комплектующие изделия.

- РД — руководящий документ

- СМК — система менеджмента качества

- СТП — стандарт предприятия

- ТМЦ — покупные товарно-материальные ценности (сырьё, материалы, полуфабрикаты, комплектующие)

- ТП — технологический процесс

- ЦС — центральный склад

- ГАиРИ — Группа анализа и ремонта изделий

- FIREWALL — (досл. — огненная стена), контрольная операция для защиты потребителя от несоответствующей продукции.

5 Общие положения

5.1 Система действий по управлению несоответствующей продукцией предусматривает:

1) Выявление несоответствий установленным требованиям НТД:

- на всех стадиях производственного процесса с последующей регистрацией факта обнаружения несоответствий;

- в сырье и материалах при проведении входного контроля;

- в деталях, подсборках, сборках при проведении контроля и испытаний в процессе производства

- в готовой продукции при проведении окончательного контроля и испытаний.

2) Отделение, идентификацию и изоляцию несоответствующей продукции в изолятор брака с целью исключения ее прохождения на последующие этапы.

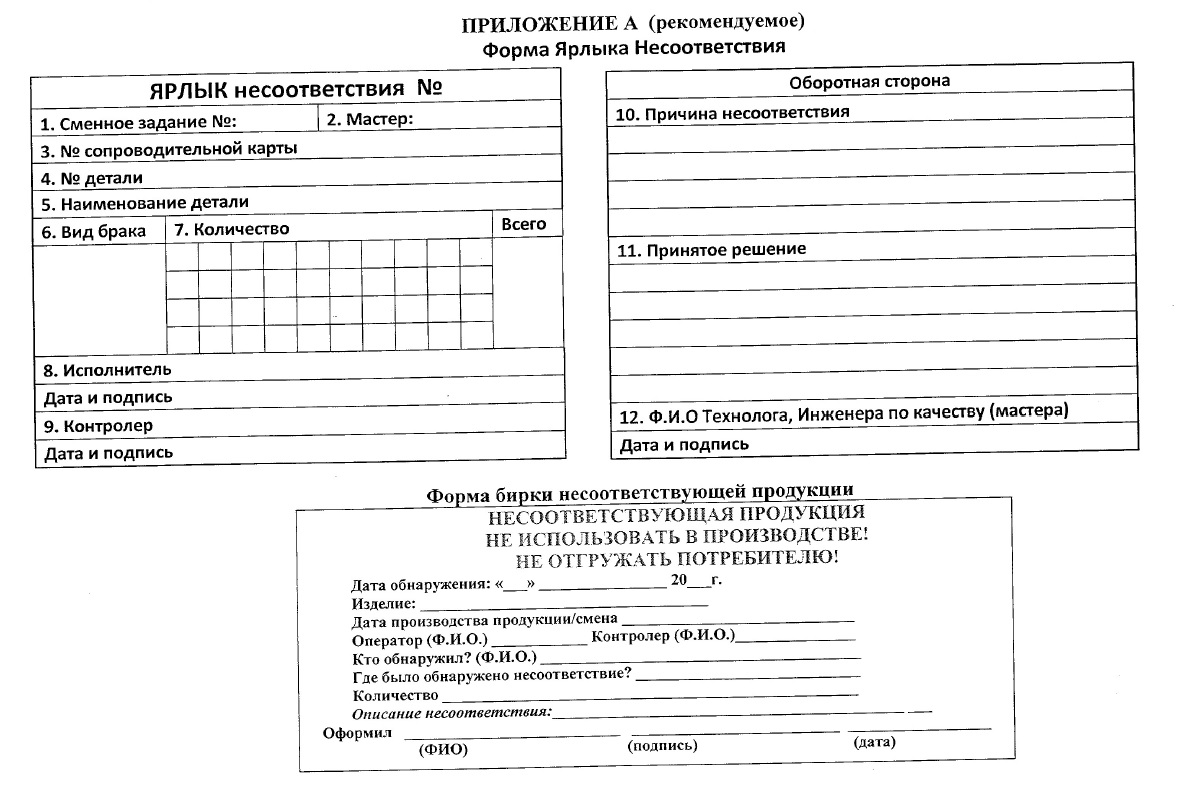

- Идентификация осуществляется ярлыком (биркой) несоответствия.

3) Управление несоответствующей продукцией, подготовка решений по дальнейшим действиям с ней

- Управление несоответствующими товарно-материальными ценностями.

5.2 Основные цели работы по управлению несоответствующей продукцией:

- предупреждение поставки потребителю несоответствующей продукции;

- предупреждение дальнейшего использования в производственном процессе несоответствующей продукции;

- поиск коренных причин несоответствий;

- предупреждение избыточных затрат, связанных с несвоевременным изъятием несоответствующей продукции из процесса изготовления;

- своевременное принятие эффективных мер по устранению причин появления несоответствующей продукции.

5.3 Ответственность за выполнение требований стандарта на уровне предприятия возлагается на директора по качеству, на уровне подразделений — на руководителей подразделений.

5.4 Ответственность за организацию работ по решению задач в отношении несоответствующей продукции возлагается на руководителей производственным и контрольным персоналом и председателей комиссий по управлению несоответствующей продукцией.

6 Определение и классификация несоответствующей продукции

6.1 Несоответствующей продукцией является:

- ТМЦ, приобретенные ОМТС у поставщиков (сырье, материалы, полуфабрикаты, КИ), не соответствующие требованиям нормативно-технической документации;

- продукция на всех стадиях производства, которая не соответствует требованиям НТД;

- готовая продукция, забракованная автосборочными предприятиями;

- изделия, отказавшие во время эксплуатации;

- не идентифицированная продукция;

- продукция под подозрением;

- материалы и продукция с истекшим сроком годности или подвергшаяся несанкционированным воздействиям (падение, соударение, нарушение правил хранения и транспортирования).

6.2 По характеру дефектов несоответствия делятся на:

- исправимые;

- неисправимые.

Исправимой является такая несоответствующая продукция, устранение дефектов которой технически возможно и экономически целесообразно.

Устранение дефектов в деталях, сборочных единицах не должно повлечь снижения уровня качества, надежности и безопасности готовой продукции.

Неисправимой является такая несоответствующая продукция, устранение дефектов которой технически невозможно или экономически нецелесообразно.

6.3 По месту обнаружения несоответствующая продукция делится на:

- несоответствующую продукцию, обнаруженную на стадии получения, складирования и т.п.;

- несоответствующую продукцию, возникшую внутри цеха-изготовителя;

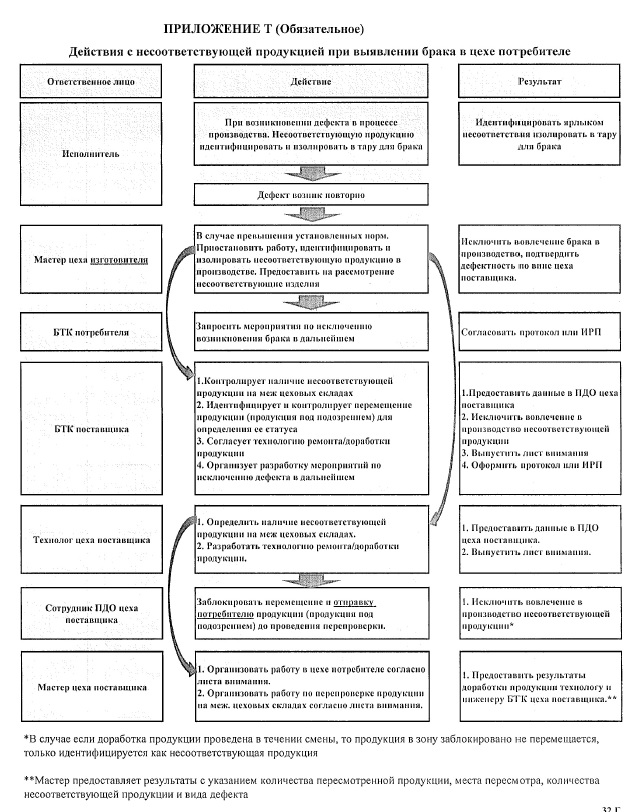

- несоответствующую продукцию, выявленную в цехе-потребителе (раздел 11);

- несоответствующую продукцию, выявленную на приемо-сдаточных и периодических испытаниях;

- несоответствующую продукцию, выявленную вне предприятия, у потребителя.

6.4 В целях проведения учета и анализа несоответствия классифицируются:

- по видам или характеру;

- по причинам, вызвавшим несоответствия;

- по виновным лицам, допустившим появление несоответствующей продукции;

- по цехам и подразделениям, в которых они возникли.

6.5 По статьям учета несоответствующая продукция подразделяется на:

- несоответствующую продукцию, относящуюся к статье «Потери от брака»;

- несоответствующую продукцию, не относящуюся к статье «Потери от брака».

6.5.1 К потерям от брака относятся:

1) стоимость всей окончательно забракованной продукции;

2) затраты по исправлению исправимого брака;

3) затраты по ремонту зарекламированной продукции, если она вышла из строя по вине изготовителя ранее установленного гарантийного срока.

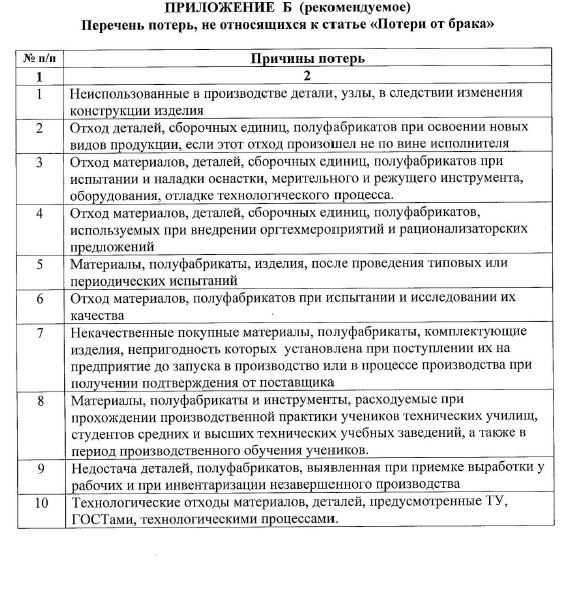

6.5.2 К потерям от брака не относится брак, описанный в Приложении Б.

6.5.3 Затраты на статью «Потери от брака» списываются только по документам, согласованным с директором по качеству или начальником ОТК.

6.6 Брак распределяется по видам:

- производственный;

- технологический;

- конструкторский;

- брак поставщиков;

- эксплуатационный.

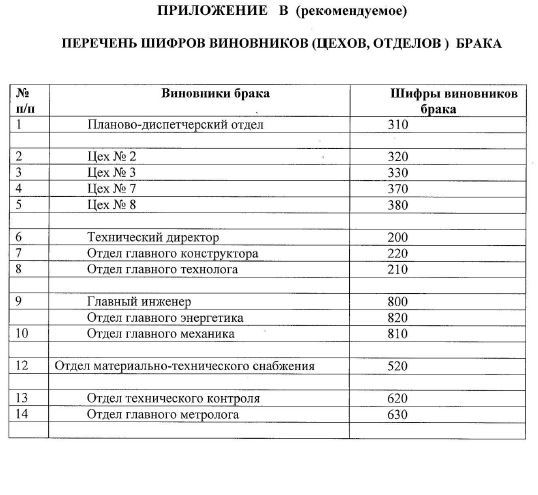

Перечни шифров причин и виновников брака (Приложение В) B зависимости от изменения характера и специфики производства могут быть дополнены. Все изменения и дополнения утверждаются техническим директором.

7 Управление несоответствующей продукцией

7.1 Управление несоответствующей продукцией (ТМЦ и материалы), выявленной при поступлении на предприятие, при проведении входного контроля.

7.1.1 Приемка поступившей продукции по количеству и качеству производится в порядке, определенном договором с поставщиком данной продукции.

В случаях, когда это предусмотрено договором поставки, применяется порядок приемки, установленный Инструкциями «О порядке приемки продукции производственно-технического назначения и товаров народного потребления» в части, не противоречащей условиям договора поставки.

При обнаружении:

- недостачи, пересортицы;

- неисправности упаковки;

- порчи ТМЦ;

- отсутствия пломб, маркировки, сопроводительной документации;

- любого иного несоответствия качества;

- комплектности;

- маркировки поступившей продукции;

- тары или упаковки требованиям стандартов;

- технических условий, чертежам, образцам (эталонам);

- договору либо данным, указанным в маркировке и сопроводительных документах, удостоверяющих качество продукции.

работники ЦС обязаны:

- приостановить приемку продукции;

- оставить продукцию в зоне приемки;

- оповестить по телефону о выявлении несоответствия руководство ОМТС (ответственного специалиста по снабжению);

- незамедлительно составить акт о выявленных несоответствиях;

- переместить несоответствующую продукцию с актом о выявленных несоответствиях в изолятор брака.

7.2 Действия по управлению несоответствующей продукцией производственным персоналом

7.2.1 B процессе изготовления продукции, оценку ее соответствия требованиям НТД осуществляет рабочий, выполняющий данную операцию (в дальнейшем по тексту — исполнитель).

При обнаружении несоответствующей продукции в процессе производства исполнитель должен идентифицировать и изолировать ее от годной продукции, поместить в тару красного цвета (допускается тара, идентифицированная красной полосой). Сообщить мастеру.

Допустимое количество отбракованной продукции на одном рабочем месте — 10 (если в планах управления не прописано другое количество). Если это число превышено, а так же в случае отбраковки 3 единиц продукции в течение 15 минут (если в планах управления не прописано другое количество), исполнитель обязан остановить производство и незамедлительно сообщить об этом мастеру. Так же право останова предоставляется сотруднику ОТК (контролеру) по согласованию с начальником ОТК или Директором по качеству.

ИСКЛЮЧЕНИЕ: после АОИ исполнитель обязан остановить производство после обнаружения 3-х единиц продукции только с одинаковыми дефектами в течение 15 минут.

При подозрении, что несоответствующая продукция может находиться в цехе потребителе или на межцеховых складах, данная продукция должна быть немедленно заблокирована, согласно приложению Т. Блокировка продукции сотрудниками ПДО выполняется на основании письменных указаний представителя ОТК или начальника цеха поставщика.

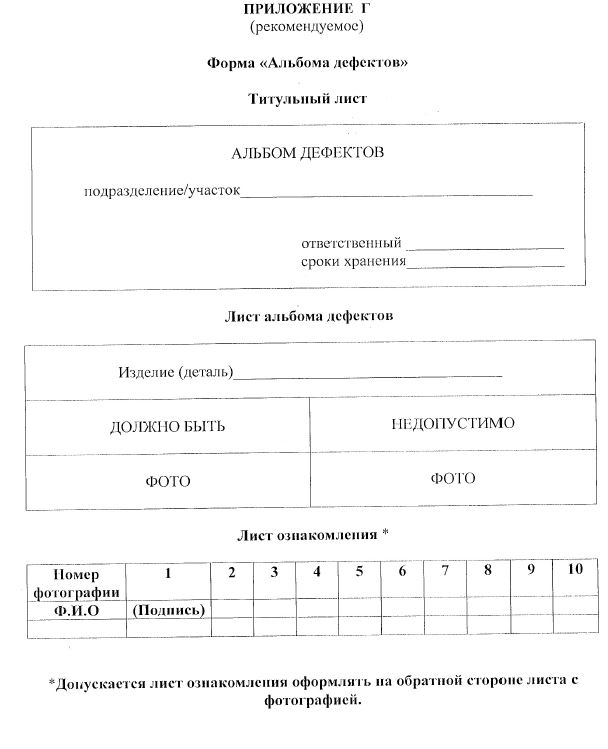

При выявлении несоответствующей продукции в цехах (у Потребителя) технолог цеха (инженер по качеству) размещает фотографию несоответствия на стенде подразделения для ознакомления исполнителей под роспись. Несоответствия на фотографии должны быть выделены и расшифрованы. По истечении месяца фотографии подшивают в «Альбом дефектов» (Приложение Г).

Листы альбома должны быть пронумерованы. Мастер, технолог цеха знакомят персонал, вновь поступивший на работу, или выполняющий работу вновь, с альбомом дефектности. Подпись персонала об ознакомлении обязательна.

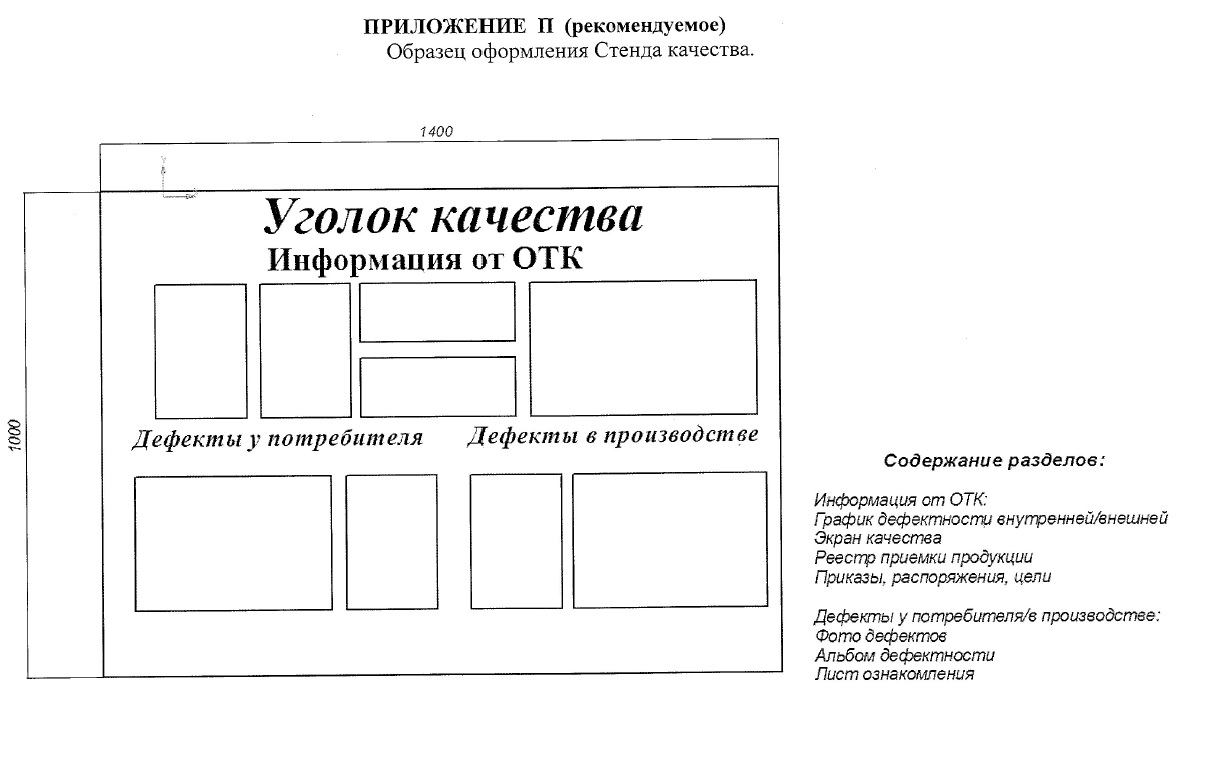

Документы по качеству (фото дефектов, журнал дефектов, экран качества размещаются на стенде качества и обновляется еженедельно по внешней дефектности сотрудниками ОТК по внутренней дефектности сотрудниками ОТК по предоставлению сотрудниками цеха. (Приложение П).

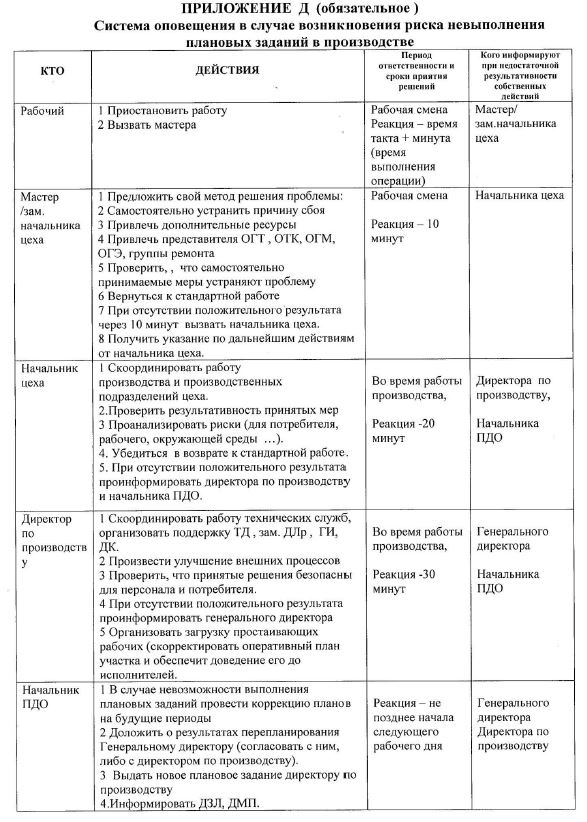

7.2.2 Если произошла остановка производства, мастер должен проинформировать начальника цеха. На данном этапе работает Система оповещения в случае возникновения риска невыполнения плановых заданий в производстве (Приложение Д).

7.2.3 В процессе производства, возникновение несоответствующей продукции возможно из-за нетипичных ситуаций. Перечень нетипичных ситуаций и правила реагирования персонала представлены в Таблице 1.

| Плохое самочувствие, головокружение, получение травмы, ушиба, растяжения |

|

| Выход из строя оборудования (поломка) |

|

| Ошибки оператора при выполнении операции |

|

| Срыв в работе коммунальных сетей (электроэнергии, вентиляции и др.) |

|

| Удар, падение изделия, наличие сырости, протечек воды, опрокидывание емкостей с жидкостью на рабочем месте

|

|

| Возникновение прочих непредвиденных ситуаций |

|

Каждая нетипичная ситуация рассматривается на ежедневных оперативных собраниях согласно СТП «Порядок проведения дня качества»

7.2.4 Допускается идентифицированную и изолированную несоответствующую продукцию, на которую разработаны методы доработки, оставлять в течение смены на рабочем месте.

Если продукция не дорабатывается в течение рабочей смены, она перемещается в изолятор.

Единичный брак после регистрации допускается к исправлению силами цеха.

Технология доработки выдается в производство инженером технологом, в сопроводительной документации на доработанную партию указывается наименование и номер технологии доработки.

7.2.5 Технологическая служба подразделения совместно с мастером, при выявлении несоответствия, имеющегося в классификаторе несоответствий или ТП, использует указанные способы устранения несоответствия.

7.2.6 При выявлении в процессе производства несоответствующей продукции, инженер по качеству открывает и регистрирует форму 8D «История Решения Проблем».

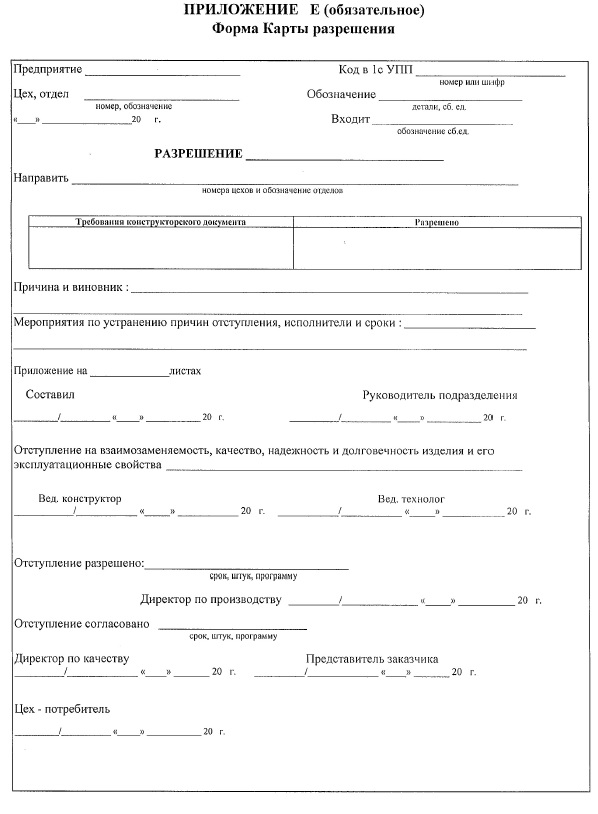

7.2.7 Изделия, выполненные с отступлениями от конструкторской документации, могут допускаться в дальнейшее производство с Картой Разрешения (Приложения Е).

Размеры деталей (сборочных единиц) непосредственно определяющие соответствующие размеры ГЧ готового изделия согласованного с потребителем в карте разрешения, должны иметь соответствующую отметку (ГЧ).

Необходимость согласования отклонений от КД:

- с разработчиком КД (в случае, если КД разработана не на предприятии) определяется ОГК;

- заказчиком продукции — определяется ОГК совместно с Директором по качеству.

При согласовании обязательно учитывается возможность влияния отклонений на габаритные‚ присоединительные и установочные размеры изделия, внешний вид, основные параметры и характеристики, надежность и долговечность, установленные в НТД.

При необходимости согласования отклонения от КД с разработчиком и заказчиком, ОГК оказывает помощь в проведении этого согласования подразделению, оформляющему Карту разрешения.

Оформление карт разрешений проводит заинтересованная сторона (виновник несоответствия).

Карты разрешения оформляются на партию, количество или период времени. Оформленные карты разрешения передаются инженеру ОТК для регистрации и размещения в сети на сервере предприятия.

После размещения карты разрешения инженер ОТК информирует об этом (по внутренней связи: почта (e-mail), системе мгновенных сообщений (ICQ) и другие) разработчика карты разрешения, разработчик информирует все заинтересованные службы о номере карты разрешения и размещении ее в сети.

7.2.8 Неисправимая несоответствующая продукция изолируется, регистрируется и передается в Изолятор брака.

7.3 Действия по управлению несоответствующей продукцией контролёрами цехов

7.3.1 В случае обнаружения несоответствий в продукции от цеха поставщика в процессе производства и хранения, контролер обязан идентифицировать и изолировать несоответствующие изделия, сообщить инженеру-технологу цеха и инженеру по качеству, зарегистрировать выявленное несоответствие. Основанием для возврата является несоответствие КД или контрольному образцу. На несоответствующую продукцию оформляются сопроводительные документы (акт о браке, направление в изолятор брака). Инженер по качеству цеха-потребителя обязан открыть и зарегистрировать внутреннюю форму 8Д (Историю решения проблем), заполнить первый пункт и под роспись передать инженеру по качеству цеха поставщика. Инженер по качеству цеха-поставщика сообщает мастеру о возврате продукции и передает для разработки корректирующих действий открытую форму 8Д начальнику технологического бюро.

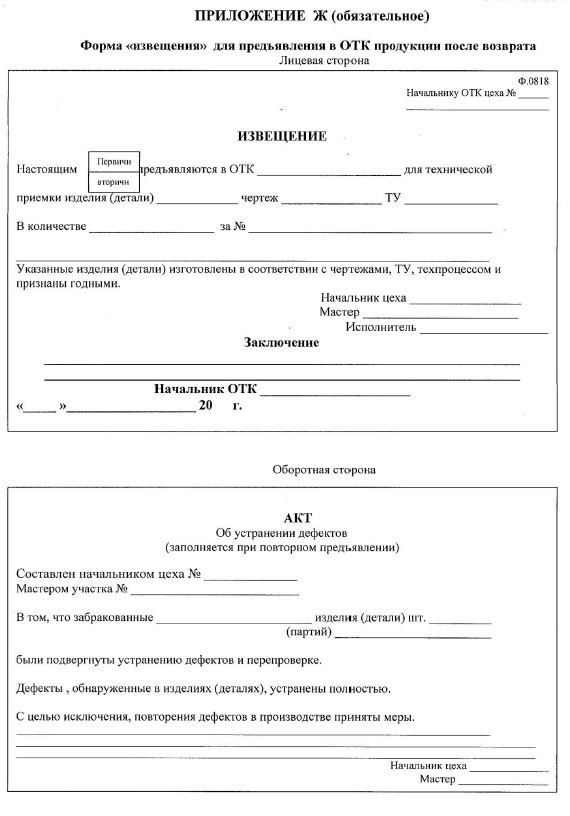

7.3.2 Ответственный за оформление и разработку корректирующих и предупреждающих действий по внутренним формам 8Д (История решения проблем — далее ИРП). Основанием для повторной приемки является оформленное извещение на повторное предъявление (Приложение Ж) либо форма 8Д (ИРП), завизированное представителем дирекции по качеству.

7.3.3 При возврате повторно предъявленной продукции, причина возврата, мероприятия указываются в извещении (форме 8Д (ИРП)), которое согласуется с директором по качеству.

7.3.4 Учет прохождения несоответствующей продукции в изоляторе брака осуществляет специалист по учету.

7.4 Порядок обращения с несоответствующими ПКИ и материалами в производстве

7.4.1 При обнаружении в производстве не единичных (выше норм прописанных в пункте 7.2.1) несоответствующих ПКИ (материалов), исполнитель обязан сообщить об этом мастеру участка. Мастер участка останавливает производство и сообщает об этом начальнику цеха и начальнику ЛВК.

В случае подтверждения несоответствия комиссионно с участием всех заинтересованных лиц принимается решение о применении данного ПКИ (материала) с разбраковкой или об изоляции всей партии ПКИ (материала), а так же уже собранной с ней продукции. При вовлечении в производство ПКИ (материала) разрешение на использование подтверждается картой разрешения (п 7.2.7).

7.4.2 Продукция на складе ПКИ и материалов может быть заблокирована в случае:

1) рекламации от заказчика и последующего решения о перепроверке аналогичной продукции на складах и в производстве.

2) подозрения о наличии брака в готовой продукции на складах и в производстве по вине комплектующего и на складе ПКИ и материалов;

3) внесения изменений в конструкторскую или технологическую документацию, отражающихся на заделе;

4) повреждений продукции на складе ПКИ и материалов;

5) ошибочного перемещения на склад ПКИ и материалов.

7.4.3 При получении любой информации касающейся сомнительности продукции независимо от получателя она доводится до директора по качеству, директора по закупкам и логистике, начальника ЛВК.

При подтверждении информации:

- Начальник ЛВК сообщает о блокировании продукции директору по производству, директору по маркетингу и продажам, директору по закупкам и логистике, директору по качеству, начальнику ПДО и заведующей ЦС, а так же поставщику.

- Информирование заведующей Центральным складом производится по е-mail и дублируется звонком по телефону.

- При получении информации о блокировании продукции:

- Заведующая центральным складом дает распоряжение переместить по системе 1С УПП с ПКИ и материалы — Центральный склад новый в Изолятор брака — Центрального склада в течение часа с момента получения информации;

- изолировать продукцию в специальную (Идентифицированную) зону исключающую перемешивание с соответствующей продукцией;

- идентифицировать продукцию ярлыком (Приложение А переместить продукцию в производство согласно планированию ПДО.

Директор по производству дает распоряжение:

- остановить производство заблокированной продукции в цехе изготовителе;

- изолировать, идентифицировать и переместить всю продукцию под подозрением в изолятор брака;

- цеховым технологам разработать технологию ремонта;

- выполнить ремонт согласно разработанной технологии;

- маркировать годные изделия и направить фото маркировки в ОТК.

Директор по маркетингу и продажам дает распоряжение:

- исключить заблокированную продукцию из перечня отгружаемой продукции;

- корректировать понедельный план отгрузок исходя из фактической ситуации.

Начальник ПДО дает распоряжение:

- запланировать ремонт имеющегося задела на складе в процессе производства и изоляторе брака цеха.

Директор по качеству дает распоряжение:

- провести на участке день качества;

- разместить фото дефекта на стенде;

- информировать потребителя о партии гарантированного качества (при необходимости);

- отрыть форму 8Д.

7.4.4 Технологию работ (технологический маршрут) с возвращённой продукцией определяет инженер- технолог цеха (или ОГТ) по согласованию с инженером по качеству, и утверждает главный технолог.

Возвращенная продукция поступает в производство для проведения перепроверки в соответствии с запланированными ПДО работами.

Перепроверка забракованной продукции должна проводиться до планируемой отгрузки потребителю.

7.5 Порядок передачи несоответствующей продукции в изоляторы брака

Ежедневно мастера участков передают забракованные в процессе производства и рассортированные по видам брака товарные единицы ответственному за изолятор брака сотруднику дирекции по качеству.

Идентифицированная несоответствующая продукция рассортировывается мастером (бригадиром):

- по видам изделий;

- видам дефектов и др.

Детали, отправляемые в «Изолятор брака», должны обязательно сопровождаться сопроводительным документом (Приложение А, И).

При соответствии физически перемещенной продукции, перемещению по системе 1С УПП специалист по учету ОТК подтверждают соответствие перемещения подписью на сопроводительном документе.

Подтвержденный сопроводительный документ мастер передает сотруднику ПДО (кладет в специально отведенное место).

Сотрудник ПДО на основании полученных сопроводительных документов создает перемещение по 1С УПП, распечатывает его, прикрепляет к соответствующему сопроводительному документу и передает его специалисту по учету ОТК (кладет в специально отведенное место).

Специалист по учету ОТК при соответствии передаваемой продукции и сопроводительной документации подтверждает перемещение в системе 1С УПП.

7.6 Порядок работы с товарными позициями, перемещенными в изоляторы брака

Не позднее, чем на следующий день после перемещения продукции в изолятор брака представителями дирекции по качеству организуется принятие решений по каждой поступившей позиции, с регистрацией в системе учета 1С УПП. Для этого:

- Определяется, является ли брак исправимым (в случае необходимости привлекаются технологи и специалисты ГАиРИ)

- Для брака поставщика выясняется, является ли он возвратным (совместно с ЛВК)

- Собирается комиссия по браку для принятия решения по несоответствующей продукции, на основании поступившего брака и имеющихся статистических данных (планирование последующих действий с ней, определения сроков их реализации и ответственных лиц.

B отношении продукции в изоляторе брака принимается решение:

- Списать на установленную статью расходов;

- Вернуть в производство;

- Вернуть поставщику;

- Доработать/отремонтировать;

- Передать на анализ в ГАиРИ (При отсутствии в цехе ГАиРИ их функции выполняет уполномоченный цеховой представитель).

Для выставления претензии поставщику и/или оформления возврата представитель дирекции по качеству совместно с сотрудником ЛВК анализирует материалы, поступившие в цеховой изолятор брака. При принятии решения направить поставщику ПКИ (материалы), специалист по учету перемещает их в изолятор брака Центрального Склада, при необходимости технической службой цеха оформляются сопроводительные документы.

Для проведения анализа и ремонта забракованные ПКИ, полуфабрикаты и рекламационные изделия из цехового изолятора брака направляются в ГАиРИ.

Инженеры ГАиРИ анализируют перемещенные изделия. Выявленные в результате анализа причины дефектов заносятся в систему 1С УПП.

После проведения ремонта, отремонтированные изделия передаются из ГАиРИ на оперативный склад (ПДО) с соответствующим перемещением товаров в 1С УПП. Прошедшие ремонт изделия идентифицируются синей полосой на идентификационной этикетке. Платы, прошедшие ремонт, идентифицируются точкой в соответствии со списком утвержденным начальником ГАиРИ.

Отремонтированные изделия возвращаются на предыдущую контрольную операцию технологического процесса, предшествующую месту забракования изделия, если изделие было забраковано на контрольной операции или переходе, то возвращается на туже контрольную операцию или переход.

При принятии решения о списании, ПКИ, полуфабрикаты и рекламационные изделия списывает то подразделение, в котором они находились на момент принятия решения.

Подразделения, проводящие списание и ремонт обязаны ежедневно вносить данные в систему 1С УПП. Эти данные ежедневно отслеживаются сотрудниками дирекции по качеству с целью принятия корректирующих и предупреждающих действий.

Сотрудники дирекции по качеству отслеживают выполнение данных мероприятий и вносят предложения по их реализации.

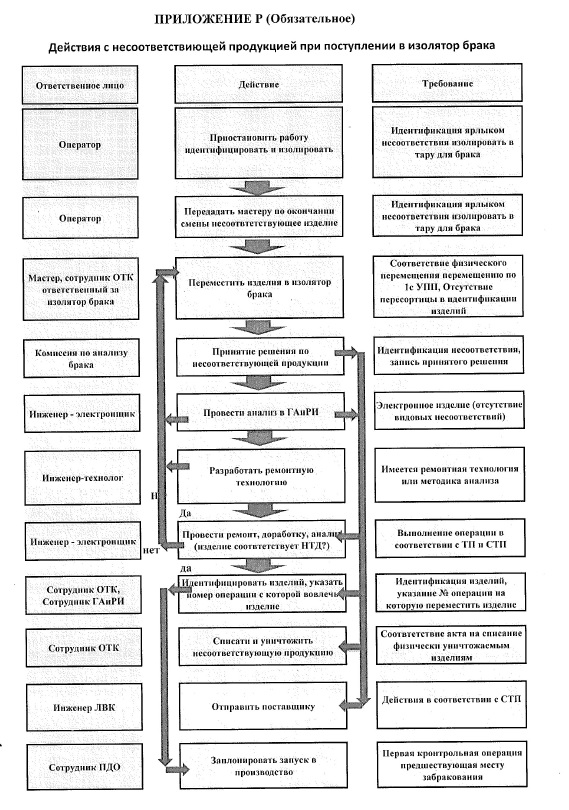

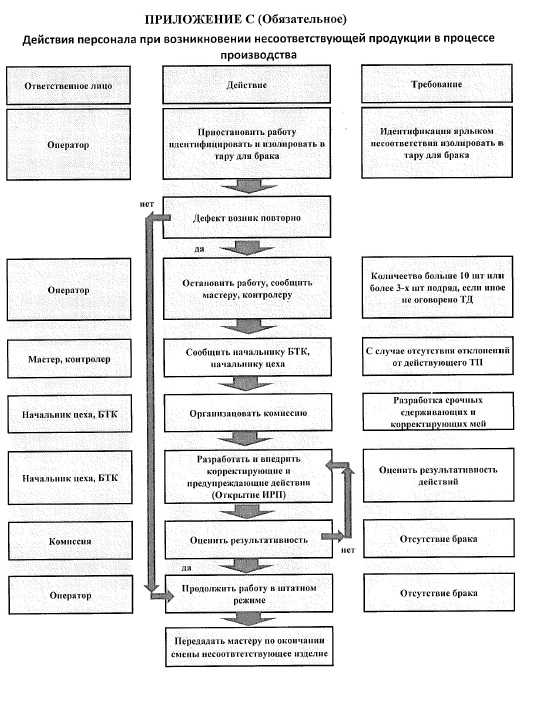

Алгоритм работы при обнаружении несоответствия и действиям с несоответствующей продукцией определены в Приложении Р и С.

7.7 Порядок списания

Подготовленные образцы для проведения испытаний у потребителя списываются технической службой цеха по служебной записке от ответственной службы.

Списание недостач компонентов или технологических переделов в системе 1С УПП проводится из той складской ячейки, в которой они находились в момент обнаружения несоответствия.

Списание ПКИ (материалов) или технологических переделов, перемещенных по указанию сотрудников дирекции по качеству в изолятор брака, проводится из изолятора брака.

Списание потребляемых расходных материалов проводится со складов производства.

Списание готовой продукции проводится из цеховых изоляторов брака, изолятора центрального склада и со складов ГАиРИ.

Списание электронных модулей, которые не удалось восстановить в ГАиРИ, проводится из цехового изолятора брака.

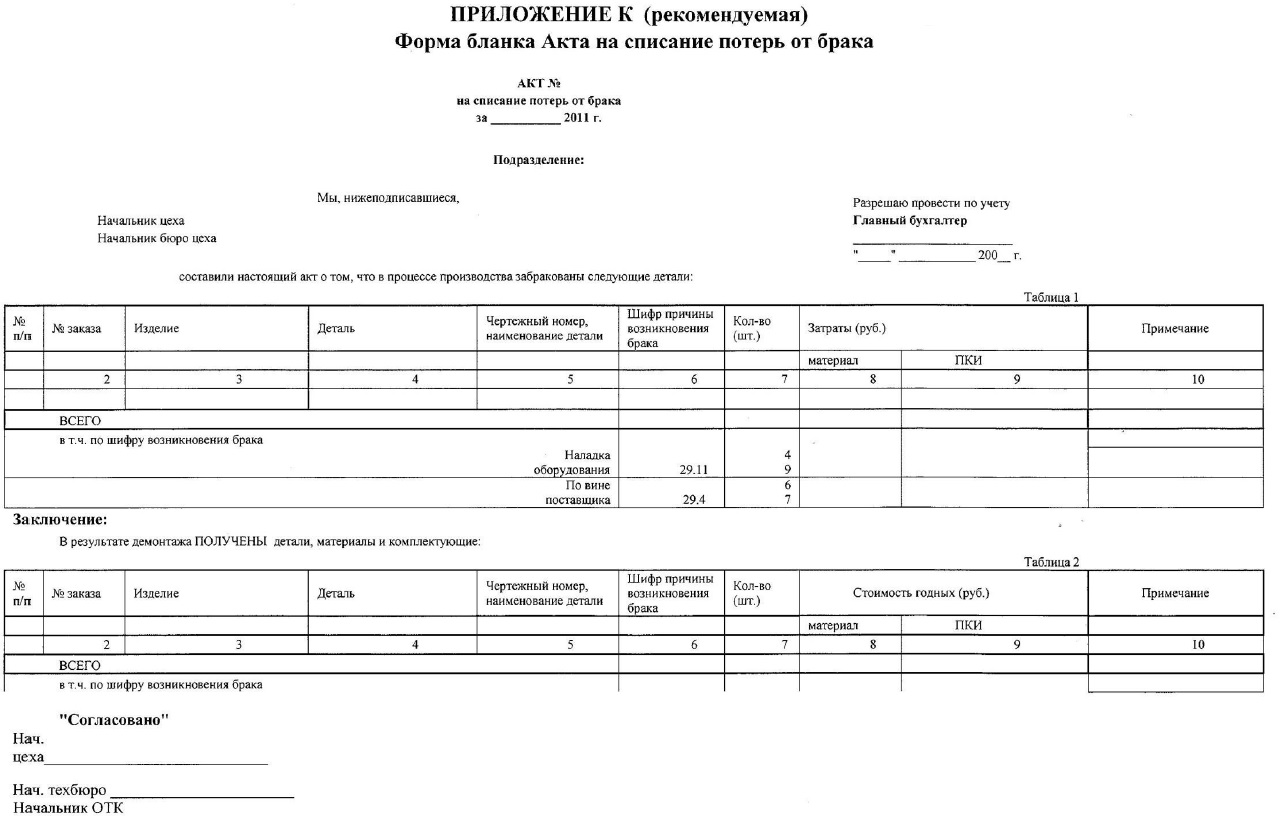

Для описания материальных ценностей (ПКИ, расходных материалов, готовой продукции) используется «Акт на описание потерь от брака» (Приложение К).

Сотрудник ОТК в течение недели (исходя из особенностей производства, но не реже раза в месяц) после обнаружения несоответствующей продукции и подтверждения ее статуса, подготавливает накопительный «Акт на описание потерь от брака», соответствующий его центру учета.

Процесс подписания не должен занимать более трёх рабочих дней.

Еженедельно собирается комиссия по принятию решения о описании товаров.

Состав комиссии:

- Начальник цеха;

- Начальник ОТК;

- Начальник технологического бюро;

- Главный технолог.

На основании принятого комиссией решения оформляется «Акт на описание потерь от брака».

При возникновении спорных позиций (высокий уровень отхода без сдерживающих и корректирующих мероприятий), списание данной позиции не производится до разработки сдерживающих и корректирующих мероприятий виновным

B браке подразделением (рекомендуемая форма 8Д).

После подписания «Акта на списание потерь от брака»:

- Товарные позиции утилизируются цехом;

- Подписанный акт ответственным за оформление подразделением передается в бухгалтерию.

Ответственные лица (по складам в системе 1С УПП):

- склад группы ремонта — директор по производству;

- склад цеха сборки и монтажа — директор по производству;

- склад вспомогательных материалов — директор по закупкам;

- склад ЗИП — директор по производству;

- цеховой изолятор брака — директор по качеству;

- изолятор брака центрального склада -директор по качеству;

- зона входного контроля — директор по качеству;

8 Анализ несоответствующей продукции

8.1 Информация по несоответствующей продукции размещается на стендах подразделений, закрепленных за определенными участками или цехами:

- Экран Качества;

- Альбом дефектов.

8.2 Анализ несоответствующей продукции, выявленной исполнителем на технологических операциях, а также контролером при проверке и приемке, проводится ГАиРИ (при отсутствии ГАиРИ обязанности выполняет уполномоченный представитель цеха) с привлечением мастера (бригадира), исполнителя. При необходимости создается цеховая или заводская комиссия.

8.3 Несоответствующие изделия выдаются для анализа цеховой (заводской) комиссии из изолятора брака с разрешения инженера по качеству.

8.4 Анализ несоответствующей продукции рекомендуется выполнять в следующей очерёдности:

- внезапно возникшие, массовые виды несоответствий;

- часто повторяющиеся виды несоответствий;

- случайные виды несоответствий.

Частоту появления несоответствий определяют по учету в системе 1С УПП.

8.5 После анализа несоответствующих изделий комиссия намечает мероприятия по устранению причин появления несоответствий.

Как временная сдерживающая мера для предотвращения поставки несоответствующей продукции Потребителю до выявления и устранения корневых причин не обнаружения и причин возникновения несоответствий активируется Firewall дополнительный пост 100% контроля у Поставщика, независимый от выходного контроля. Исполнители на посту FIREWALL должны быть обучены, ознакомлены с параметрами контроля и не зависимы от персонала осуществляющего выпуск продукции.

Если появления несоответствий имеют массовый или часто повторяющийся характер, обязательно дорабатывается классификатор несоответствий и разрабатывается технологический процесс ремонта.

Повторяющийся дефект (проблема) — вид несоответствия, возникший по причине, на которую разработаны и внедрены корректирующие и предупреждающие действия. В случае возникновения повторяющегося дефекта на него разрабатываются корректирующие мероприятия.

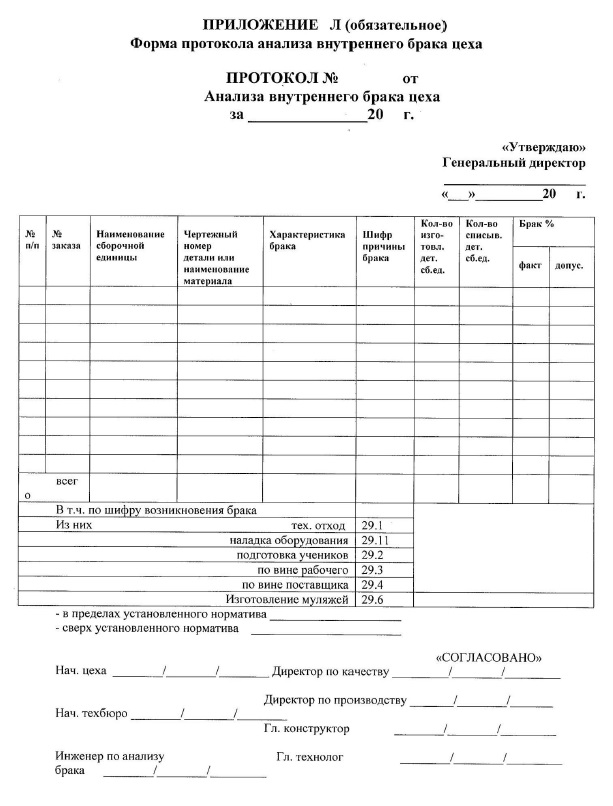

8.6 Ежемесячный анализ брака производство оформляет в Протоколах анализа внутреннего брака в соответствии с Приложением Л.

При превышении допустимого уровня внутреннего брака начальник технологического бюро совместно с начальником цеха намечают мероприятия по устранению причин возникающих несоответствий, назначают сроки и ответственных исполнителей.

Электронная версия Протоколов анализа размещается цеховыми технологами и хранится на сервере предприятия.

Намеченные мероприятия оформляют и согласовывают с директором по качеству, а также с

руководителями подразделений — исполнителями мероприятий.

Мероприятия согласовываются с директором по качеству (начальником ОТК) и ставятся на учет. Результативность выполненных мероприятий оценивается ежемесячно при осуществлении надзора за прохождением карточек учета. При необходимости используются Диаграммы (Паретто, или др.).

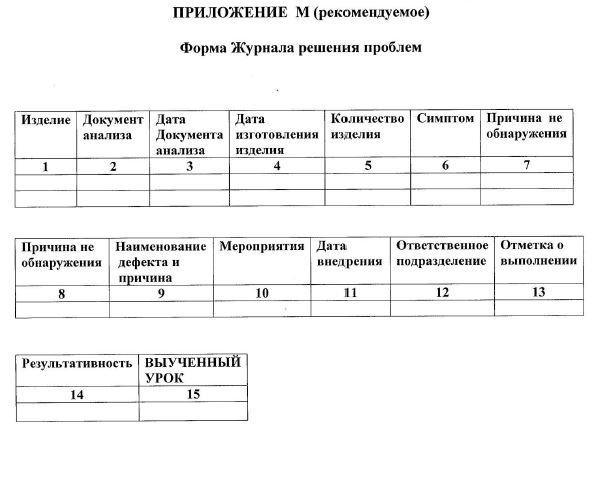

Дефектность изделий и комплектующих выявленных в производстве в конце месяца заносится в электронную таблицу с информацией о наименовании дефектов, количестве дефектных изделий, объеме выпущенной продукции, нормативном тех. отходе (в % и РРМ) и допустимым значением т/о. технологического отхода. В целях оперативного решения проблем, связанных с качеством изготавливаемых деталей и изделий на предприятии ведется Журнал решения проблем (Приложение М).

Журнал ведется в электронном виде и хранится на сервере предприятия.

Информацию в журнал вносит инженер ОТК (по внутренним проблемам), инженер по рекламационной работе (по внешним проблемам). Информация из журнала является «накопленным опытом» по проблемам, возникающим в продукции, и используется специалистами технических служб и производственных подразделения при принятии решений и назначении корректирующих и предупреждающих мероприятий. Результаты мероприятий, позволяющих устранить проблему навсегда, вносят в графу журнала «Выученные уроки». (Например, доработка оснастки, не позволяющая установить деталь неправильно, либо установка специальных систем защиты от ошибок).

8.7 Результаты анализа брака за месяц рассматриваются на цеховых и заводских «Днях качества», в том числе и с построением диаграмм Парето.

9 Учет несоответствующей продукции

9.1 Оперативно-технический и бухгалтерский учет несоответствующей продукции ведется в целях:

- своевременного выявления и оформления всех случаев брака;

- определения количества изделий, отошедших в брак;

- определения причин брака и виновников;

- разработки организационно-технических мероприятий, направленных на предупреждение и ликвидацию брака;

- установления потерь от брака;

- повышения ответственности работников цехов (отделов) предприятия за ущерб от брака;

- взыскания ущерба с виновников брака в установленном законом порядке.

9.2 Сопроводительный документ, который заполняется на каждую партию изделий, движется в производстве по всем операциям технологического процесса, и является начальным документом оперативно-технического учета брака.

9.3 В целом по предприятию учет брака ведется по данным технологических бюро цехов (используются Диаграммы Парето).

9.4 Учет и анализ брака по данным эксплуатации изделий ведется ОТК на основании документов (рекламационных актов, претензий), составляемых на местах эксплуатации изделий эксплуатирующими организациями и представителями предприятия, в том числе с использованием методов статистического анализа диаграмм Парето.

9.5 Для общего доступа информацию о качестве выпускаемой продукции инженер ОТК размещает в сетевой папке на сервере предприятия.

10 Оформление несоответствующей продукции на виновника в цехе-изготовителе

10.1 Выявление конкретных виновников брака осуществляется представителем цеха, Допустившего брак, или комиссией.

10.2 В случае если виновником брака является инженерно-технический работник, акт о браке оформляется обычным порядком, но решение о возмещении ущерба за счет виновника или административных мерах его наказания принимает директор но производству. За непринятие мер по выявлению виновного лица и устранению брака ответственность несет в установленном порядке начальник цеха (отдела).

10.3 Материалы или ущерб от брака в установленном порядке относится на счет виновного лица.

10.4 Виновник брака должен быть ознакомлен с актом о браке. При несогласии конкретного виновника с определением причины или виновного в браке и отказе от подписи в акте о браке, начальник цеха и представитель ОТК в графе акта «Подпись мастера» отмечают: «От подписи отказался», что удостоверяют своей подписью.

Взыскание с виновного работника суммы причиненного ущерба производится в порядке, установленном действующим законодательством.

10.5 В случае, если цех-потребитель до выявления брака произвел свои затраты, то акт о браке выписывается в цехе-потребителе с проставленными затратами. АКТ регистрируется в журнале учета актов о браке и передается в цех-изготовитель для дальнейшего оформления, но не позднее трех суток с момента получения, акт о браке возвращается в цех, где выявлено несоответствие.

10.7 Акт о браке с проставленными затратами обоих цехов направляется мастером цеха-потребителя в бухгалтерию предприятия.

11 Оформление несоответствующей продукции, выявленной в цехе-потребителе

11.1 Действие с несоответствующей продукцией при выявлении брака в цехе потребителе согласно Приложения Т

11.2 При выявлении несоответствующей продукции, поступившей из другого цеха (или при возникновении несоответствия по вине другого цеха или отдела) инженер по качеству цеха-потребителя вызывает через инженера по качеству Цеха-изготовителя представителя цеха. Проводится совместный осмотр несоответствующей продукции и оформляется в двух экземплярах форма 8Д. Протоколу 8Д присваивается инженером ОТК регистрационный номер, имеющий дробный вид: в числителе порядковый номер, в знаменателе код подразделения, выставившего рекламацию.

11.3 Представители цеха-изготовителя обязаны явиться для осмотра несоответствующей продукции (не более 2 часов) с момента уведомления цехом — потребителем.

11.4 После подтверждения 1-несоответствия представитель цеха-изготовителя расписывается в форме 8Д.

11.4 При признании представителем цеха-изготовителя формы 8Д инженер по качеству, предъявившего рекламацию, передает:

- один экземпляр инженеру по качеству для контроля исполнения;

- второй экземпляр, через представителя цеха, инженеру по качеству цеха-поставщика для контроля за своевременным рассмотрением рекламации и принятием необходимых мер по устранению причин несоответствия и предупреждению его появления в дальнейшем, а также для учета в показателях работы цеха.

11.5 Представитель цеха-изготовителя передает форму 8Д начальнику тех. бюро цеха-изготовителя брака, который должен организовать перепроверку продукции в цеха-потребителе и в цехе-изготовители.

11.6 По окончании перепроверки возвращённой партии рабочий или мастер участка выявленную им несоответствующую продукцию идентифицирует и изолирует с последующим перемещением в изолятор брака.

11.7 Повторное предъявление после устранения дефектов должно быть произведено не позднее 48 часов с момента возврата. Основанием для перемещения продукции является предоставленный бланк 8Д (после заполнения п. 1-4).

11.8 Если представители цеха-изготовителя не являются для осмотра несоответствующей продукции в течение 4 часов, инженер по качеству в цехе-потребителе оформляет 8Д в одностороннем порядке и передает инженеру по качеству в цехе-поставщика для рассмотрения начальником ОТК. При необходимости начальник ОТК может привлекать к работе ведущих специалистов отделов предприятия.

11.9 Начальник ОТК, проанализировав мнения специалистов, делает заключение по несоответствующей продукции, о чем производится запись в акте-рекламации.

11.10 Если рекламация выставлена обоснованно, то после утверждения начальником ОТК, 8Д передается в цех-изготовитель начальнику тех.бюро, после чего он обязан выполнить требования по оформлению 8Д.

11.11 Если начальник цеха-изготовителя уклоняется от решения вопроса по браку, то директор по производству предприятия по представлению директора по качеству принимает меры к виновному на балансовой комиссии. Решение о необоснованности выставления рекламации принимает начальник ОТК совместно с начальниками цехов.

11.12 Неисправимая несоответствующая продукция передается в цех-изготовитель для анализа причин и оформления акта о браке (в случае списания несоответствующей продукции

12 Изоляция, хранение, утилизация, уничтожение, реализация несоответствующей продукции

12.1 Все окончательно забракованные детали (изделия) изолируются и хранятся в изоляторе брака

12.2 Забракованные изделия и элементы, содержащие драгоценные металлы, должны храниться согласно инструкции «Инструкция о порядке получения, расходования, учета и хранения драгоценных металлов, и драгоценных камней на предприятиях, в учреждениях и организациях. Зарегистрирована в Минюсте РФ»

12.3 Цеховые изоляторы брака, изоляторы брака на самостоятельных участках организовываются при ОТК.

12.4 Заводской изолятор брака находится в ведении начальника ЛВК. Для заводского изолятора брака отводится отдельное специально оборудованное помещение (удобное, достаточно освещенное, сухое, отапливаемое) со специальными стеллажами для хранения продукции и рабочим местом для документального учета брака и контрольного обмера (осмотра) забракованной продукции. Планировка заводского изолятора брака согласовывается с ОТК.

12.5 Весь брак, находящийся в изоляторе брака, идентифицируется.

12.6 Неисправимый брак, выявленный исполнителем или мастером производственного участка с оформленным сопроводительных документов, предъявляется в ОТК цеха отдельно от годных деталей (изделий) для его регистрации, изоляции. Акту о сдаче деталей, содержащих драгоценные металлы и редкоземельные элементы, присваивается тот же номер, что и на сборочные узлы, в которые входили эти детали, но с литерой «Д» под дробью. Все детали, узлы, сборочные узлы, кроме деталей с литерой «Д», перед описанием должны быть представлены в ОТК цеха и изолированы.

12.7 Работник, ответственный за изолятор брака, обязан вести учет продукции, проходящей через изолятор согласно «Положению об изоляторе брака» и данному стандарту.

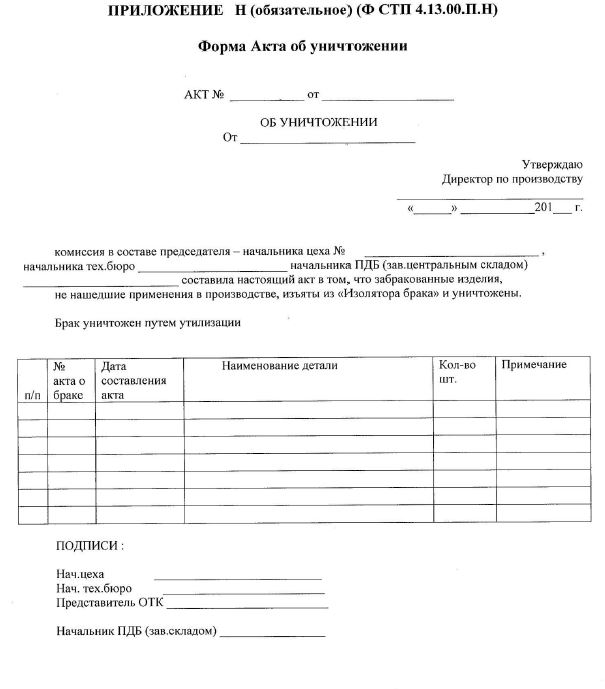

12.8 Для утилизации или для определения возможности реализации забракованных деталей, сборочных единиц создается постоянно действующая комиссия из представителей ОТК, ОГК, ОГТ. По усмотрению руководителя цеха в комиссию могут привлекаться и другие специалисты. Комиссия принимает решение об уничтожении, утилизации или дальнейшем хранении брака в изоляторе. Решение комиссии оформляется актом на списание потерь от брака (Приложение К) и Актом на уничтожение (Приложение Н).

12.9 Брак, подлежащий утилизации, изымается из цехового изолятора брака в соответствии с актами списания. Детали, подлежащие утилизации, силами цеха приводят в такое состояние, которое исключает возможность использования их по прямому назначению. Детали, сборки, материалы, подлежащие дальнейшему хранению, (использованию), передаются представителем ОТК цеховым работникам. Порядок сбора, утилизации всех видов отходов производства (в том числе деталей, забракованных в процессе производства). Рекомендуемый срок изъятия не менее 1 раза в месяц.

12.10 По согласованию с Директором по качеству (начальником ОТК) и техническим директором, брак, находящийся в изоляторе брака может быть использован для технологических целей. Выдача брака осуществляется по акту (служебной записке), в котором делается пометка о том, что полученные изделия не будут использованы в производстве продукции.

12.11 Забракованные изделия, для которых предусмотрены специальные условия хранения, должны находиться в условиях, отвечающих требованиям технических условий на эти изделия.