Управление разработкой КД. Стандарт предприятия

Управление разработкой конструкторской документации на продукцию

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий стандарт устанавливает правила разработки конструкторской документации, ответственность за разработку КД, и порядок проверки проекта на соответствие входным проектным данным.

1.2 Стандарт распространяется на деятельность должностных лиц и подразделений предприятия, участвующих в разработке конструкторской документации.

1.3 Данным стандартом предприятия устанавливается ответственность и взаимодействие соответствующих подразделений и должностных лиц за выполнение предусмотренных в нем правил и процедур.

1.4 Стандарт обязателен для всех подразделений предприятия, участвующих в разработке конструкторской документации.

2 НОРМАТИВНЫЕ ССЫЛКИ.

- ГОСТ 2.109 — 73 ЕСКД. Основные требования к чертежам

- ГОСТ 2.052 — 2006 ЕСКД. Электронная модель изделия. Общие положения.

- ГОСТ 2.102 — 2013 ЕСКД. Виды и комплектность конструкторских документов

- ГОСТ 2.103 — 68 ЕСКД. Стадии разработки.

- ГОСТ 2.106 — 96 ЕСКД. Текстовые документы.

- ГОСТ 2.119 — 2013 ЕСКД. Эскизный проект.

- ГОСТ 2.125 — 2008 ЕСКД. Правила выполнения эскизных конструкторских документов. Общие положения.

- Инструкция. Изготовление образцов изделий на основном производстве.

- Методические указания. Анализ видов и последствий потенциальных отказов конструкции.

- Контроль и проведение испытаний. Общий ограничительный перечень проверок комплектующих изделий на входном контроле.

- Контроль и проведение испытаний. Общий ограничительный перечень проверок материалов на входном контроле.

- Правила по стандартизации. Правила заполнения и представления каталожных листов.

- Руководство. Испытательная лаборатория.

- Планирование качества перспективной продукции и план управления. Руководящий документ по применению руководства APQP.

- Планирование качества перспективной продукции. Руководящий документ по применению руководства ANPQP.

- СТП Управление проектированием и постановкой продукции на производство. Основные положения.

- СТП Система менеджмента качества. Управление разработкой технологических процессов.

- СТП Управление разработкой технологического оснащения, средств измерения и контроля.

- СТП Закупки. Основные положения.

- СТП Обеспечение производства технологической оснасткой, средствами измерения и контроля.

- СТП Контроль и проведение испытаний. Основные положения.

- СТП Управление контролем и проведением испытаний. Периодические и типовые испытания изделий и их составных элементов. Организация проведения и оценка результатов.

- СТП Метрологическое обеспечение производства. Метрологический контроль и надзор за средствами измерения. Основные положения.

3 ОПРЕДЕЛЕНИЯ.

В данном стандарте использованы термины и определения, используемые в отечественных ГОСТ, а также в ISO 9000.

4 ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ.

- БДКД — База данных конструкторской документации

- БУСК — Бюро управления системой качества

- БППиТ — Бюро подготовки производства и технологий

- БТД — Бюро технической документации

- ВП — Ведомость покупных изделий

- ГОСТ — Государственный стандарт

- ГЧ — Габаритный чертеж

- ДЗЛ — Директор по закупкам и логистике

- ДМП — Дирекция по маркетингу и продажам

- ДПр — Директор по производству

- ДТ — Технический директор

- КД — Конструкторская документация

- ЛИО — Лист изготовления образцов

- ММ — Математическая модель

- НТД — Нормативно-техническая документация

- ОМТС — Отдел материально-технического снабжения

- ОГК — Отдел главного конструктора

- ОГТ — Отдел главного технолога

- ОТК — Отдел технического контроля

- ПО — Программное обеспечение

- ПДО — Планово-диспетчерский отдел

- ПКИ — Покупные комплектующие изделия

- ПСИ — Приемо-сдаточные испытания

- ПЭО — Планово-экономический отдел

- РИУ — Ремонтно- инструментальный участок

- СМК — Система менеджмента качества

- СТП — Стандарт предприятия

- ТЗ — Техническое задание

- ТТ — Технические требования

- ТУ — Технические условия

5 ОБЩИЕ ПОЛОЖЕНИЯ

5.1 Основополагающим документом определяющим начало разработки КД на продукцию являются технические требования, полученные от потребителя. На основании ТТ ОГК разрабатывает и согласовывает техническое задание (ТЗ). При отсутствии ТТ техническое задание разрабатывается на основании маркетинговых исследований рынка, инновационных или инвестиционных проектов, собственной инициативы.

5.2 Этапы разработки КД на продукцию включают в себя стадии эскизного и рабочего проектов, порядок разработки которых определен в разделах 10 и 11 настоящего стандарта.

5.3 Для подтверждения правильности принятых технических решений изготавливаются и испытываются макетные и опытные образцы изделий.

5.4 Соответствие выходных данных изделия входным подтверждается приемочными испытаниями, которые проводятся в соответствии с настоящим СТП.

5.6 Организационное и техническое взаимодействие подразделений при разработке КД, изготовлении, испытаниях опытных образцов определено разделами 10, 11, 12 настоящего стандарта.

6 ПPOГPAMHOE ОБЕСПЕЧЕНИЕ

6.1 Основным программным продуктом для создания ММ и КД является САПР SolidWorks. Текущая версия продукта определяется Главным конструктором и должна быть идентична для всех рабочих мест ОГК (в соответствии со специализацией).

6.2 Основным программным продуктом для разработки электрический схем и ПП является САПР P-CAD. Текущая версия продукта определяется Главным конструктором и должна быть идентична для всех рабочих мест ОГК (в соответствии со специализацией).

6.3 При необходимости, сотрудниками ОГК по согласованию с Главным конструктором могут использоваться иные программные средства для выполнения специализированных задач.

7 ТРЕБОВАНИЯ К РАЗРАБОТКЕ ММ ДЕТАЛЕЙ И СБОРОК

7.1 Разработка MM нa изделие ведется согласно ГОСТ 2.052. Чертежи деталей И сборочных единиц выполняются по ММ. Допуски на размеры задаются конструктором-разработчиком изделия. При разработке КД на прессформу конструктор по оснастке ОГТ проводит доработку ММ для создания ММ отливки: назначает литейные уклоны, определяет усадку материала и место расположения литника, а также размеры для гарантированного попадания в середину поля допуска размера, указанного в КД на изделие.

7.2 В случае возникновения необходимости передачи ММ потребителю она должна удовлетворять следующим требованиям:

MM должна быть построена в полях допусков на определяющие размеры, предпочтительно в номинальных значениях;

для каждой ММ по умолчанию определена ортогональная правосторонняя система координат, которая является глобальной (абсолютной) для ММ. В ММ детали допускается наличие дополнительных локальных систем координат, облегчающих геометрические построения;

изменяемые имена объектов дерева спецификации должны нести смысловую нагрузку, при этом русские слова в именах должны быть записаны латинскими буквами путем транслитерации кириллицы;

ММ перед сохранением в файле должна быть полностью визуализирована в окне в изометрической проекции с активной глобальной системой координат;

размещение и ориентация сборочной единицы в ее глобальной системе координат задаются командами движения или командами определения сборочных ограничителей позиционирующих компоненты друг относительно друга;

ММ должна быть проверена на целостность сборки, отсутствие нарушенных сборочных ограничителей и допустимость оставшихся степеней свободы;

MM нe должна раскрывать конструкцию и должна быть минимальной по объему, ненужные объекты должны быть удалены;

ММ должна быть проверена на отсутствие геометрических конфликтов между деталями.

8 ТРЕБОВАНИЯ К РАЗРАБОТКЕ ЧЕРТЕЖЕЙ

8.1 В чертежах, полученных с ММ, размеры должны соответствовать размеру в ММ за исключением случаев, когда это обусловлено задачами проектирования.

8.2 В технических требованиях чертежей деталей, полученных с ММ, обязательна должна присутствовать ссылка на файл ММ, с которой получен чертеж.

Для сборочных чертежей выполнение этого требования не является обязательным.

8.3 Наименование, обозначение и номер изменения чертежа должны быть заданы в свойствах файла и вставлены в основную надпись как ссылки на соответствующие свойства.

9 ВЫПОЛНЕНИЕ ЭСКИЗНОГО ПРОЕКТА

9.1 Исходными документами для разработки эскизного проекта являются технические требования или техническое задание на проектирование.

9.2 Разработка эскизного проекта ведется в соответствии со стандартами ЕСКД и СТП, при этом используется собственный опыт проектирования аналогичных изделий и маркетинговые исследования.

9.3 Порядок разработки, согласования и утверждения технического задания на основании входных проектных данных.

9.4 Разработка эскизного проекта осуществляется в соответствии с план-графиком разработки, составленным и утвержденным, в соответствии требованиями ГОСТ 2.119.

9.5 Эскизный проект-совокупность конструкторских документов, которые должны содержать принципиальные конструктивные решения, дающие общее представление об устройстве и принципе работы изделия, а также данные, определяющие назначение, основные Параметры и габаритные размеры разрабатываемого изделия.

9.6 При разработке эскизного проекта выполняют работы, необходимые для проверки достижимости предъявляемых к изделию требований, в том числе проводится FМЕА конструкции.

Перечень работ определяется разработчиком в зависимости от назначения изделия и при необходимости согласовывается с потребителем.

9.7 Эскизный проект выполняется в соответствии с ГОСТ 2.125.

9.8 B комплект документов эскизного проекта включают конструкторские документы, предусмотренные техническим заданием и документы, необходимые для изготовления макетного образца.

9.9 На рассмотрение, согласование и утверждение представляют эскизный проект с документами, разработанными в соответствии c ГОСТ 2.106.

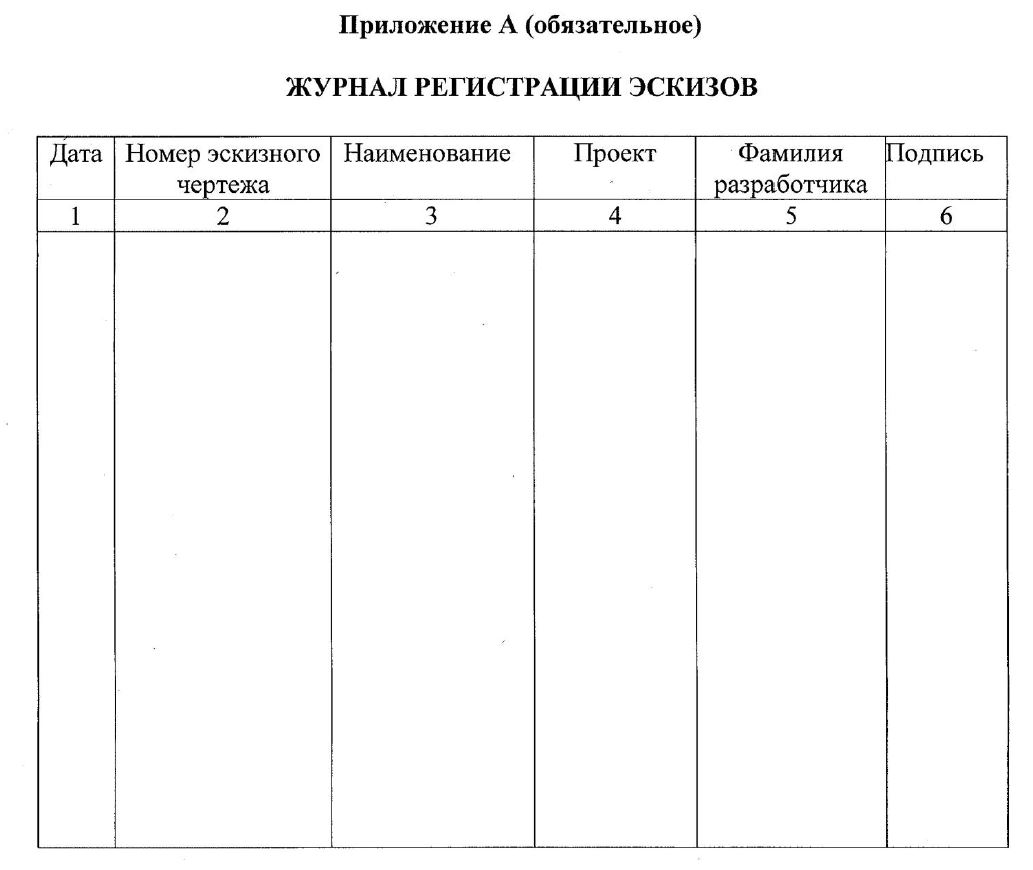

9.10 Обозначение документов эскизного проекта ведется в соответствии с журналом регистрации эскизов ОГК, форма журнала в Приложении А. Допускается присваивать номера документам эскизного проекта по классификатору ЕСКД.

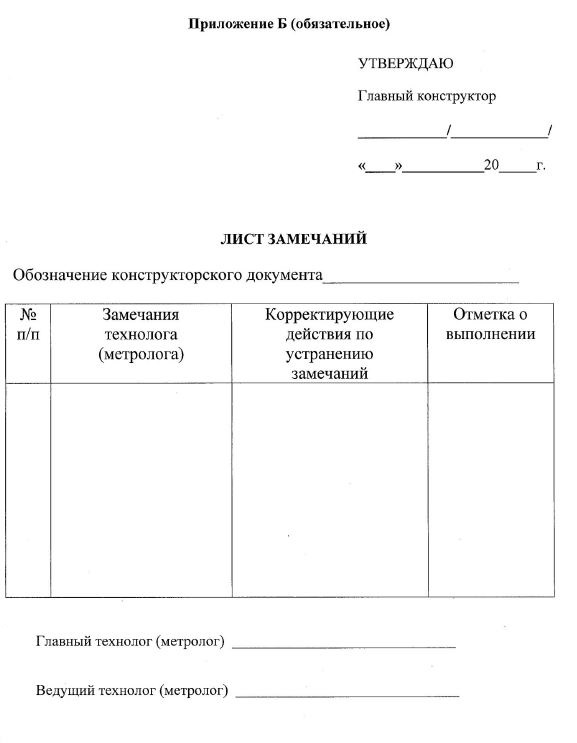

9.11 Документы эскизного проекта, имеющие подписи B графе «Разработал» и B графе «Проверил», разработчик проекта направляет B ОГТ с листом замечаний по форме Приложения В для анализа и согласования.

9.12 Ведущий технолог анализирует эскизный проект и проверяет его на технологичность:

- проверяет возможность выполнения требований, заложенных B КД;

- просматривает минимизацию затрат на оснастку;

- определяет возможность механизации процессов;

- проверяет правильность и экономичность использования материалов;

- проверяет контролепригодность размеров;

- определяет возможность применения оснастки и средств измерения с высокой производительностью;

- проверяет возможность монтажа, демонтажа и ремонтопригодность;

- возможность нанесения покрытий.

9.13 Замечания и предложения по эскизному проекту ведущий технолог оформляет d листе замечаний приложение Б.

9.14 После устранения замечаний и корректировки КД главный технолог или начальник БППиТ подписывает чертежи в графе «Т.контроль».

9.15 Главный конструктор подписывает чертежи в графе «Утвердил».

9.16 Лица, подписавшие эскизный проект, несут ответственность в соответствии с действующими СТП на предприятии

9.17 Полный комплект документов эскизного проекта ОГК передает в БТД для размещения в БДКД.

9.18 Решение об изготовлении макетных образцов и их количестве по эскизной документации для проверки конструктивных и схемных решений разрабатываемого изделия принимает главный конструктор.

9.19 После принятия решения об изготовлении макетных образцов ОГК разрабатывает программу испытаний макетных образцов и согласовывает ее с ОГТ (БППиП) и ОГМетр для обеспечения необходимым испытательным оборудованием и оснасткой. Согласованная программа испытаний утверждается техническим директором.

9.20 ОГК направляет ЛИО на запуск макетных образцов в производство. Допускается запуск в производство макетных образцов по служебной записке в адрес ДПр с указанием ОГТ (БППиТ) маршрута изготовления.

9.21 Заявку в ОМТС на материалы для изготовления макетных образцов выдает:

- ОГТ при запуске по ЛИО,

- РИУ или цех, указанные в маршруте изготовления, при запуске по служебной записке.

9.22 Заявку в ОМТС на ПКИ для изготовления макетных образцов выдает ОГК.

9.23 Изготовление оснастки производится в соответствии с СТП действующим на предприятии.

9.24 Обеспечение производства материалами и ПКИ возложено на ОМТС.

9.25 Изготовление макетных образцов ведется согласно утвержденному план-графику при участии конструктора-разработчика и ведущего технолога. При изготовлении макетных и опытных образцов оформляется сопроводительная карта с отметкой о выполнении операций и приемки ОТК. Перечень контролируемых параметров может уточняться ОГК или ОГТ.

9.26 Типовые испытания макетных образцов проводит испытательная лаборатория по служебной записке ОГК, к которой прилагается программа испытаний макетных образцов.

9.27 Оборудование для проведения испытаний должно иметь документацию, подтверждающую его исправность (свидетельство о проверке).

9.28 При выявлении в ходе испытаний образцов несоответствий по параметрам проводится анализ несоответствий, составляются перечень дефектов и мероприятия по устранению несоответствий.

9.29 После выполнения мероприятий по устранению несоответствий эскизная документация дорабатывается, дорабатываются или изготавливаются вновь макетные образцы, испытания повторяются вновь или с пункта несоответствия.

9.30 В ходе испытаний лаборатория ведет протокол типовых испытаний, в котором фиксируются результаты испытаний.

Записи в протоколе заверяются лицами, проводившими испытания.

9.31 Если макетные образцы подлежат отправке заказчику, то их упаковывают согласно указаниям ОГК.

9.32 По окончании испытаний ОГК проводит анализ результатов испытаний на соответствие входным проектным данным и подписывает акт о результатах испытаний. Акт утверждает технический директор.

9.33 Документация, относящаяся к разработке, изготовлению и испытаниям макетных образцов, хранится в папке «Дело разработки и постановки изделия на производство».

9.34 При необходимости или если это оговорено в ТЗ, акт согласовывается с потребителем.

10 ВЫПОЛНЕНИЕ РАБОЧЕГО ПРОЕКТА

10.1 Выполнение рабочего проекта является следующей стадией разработки КД на изделие. Данная стадия включает в себя разработку рабочего комплекта КД, ПП, ММ, ПО, ТУ, ГЧ, БП и других документов в соответствии с ГОСТ 2.102.

10.2 Разработка рабочего проекта ведется в соответствии с действующим СТП на предприятии и ЕСКД.

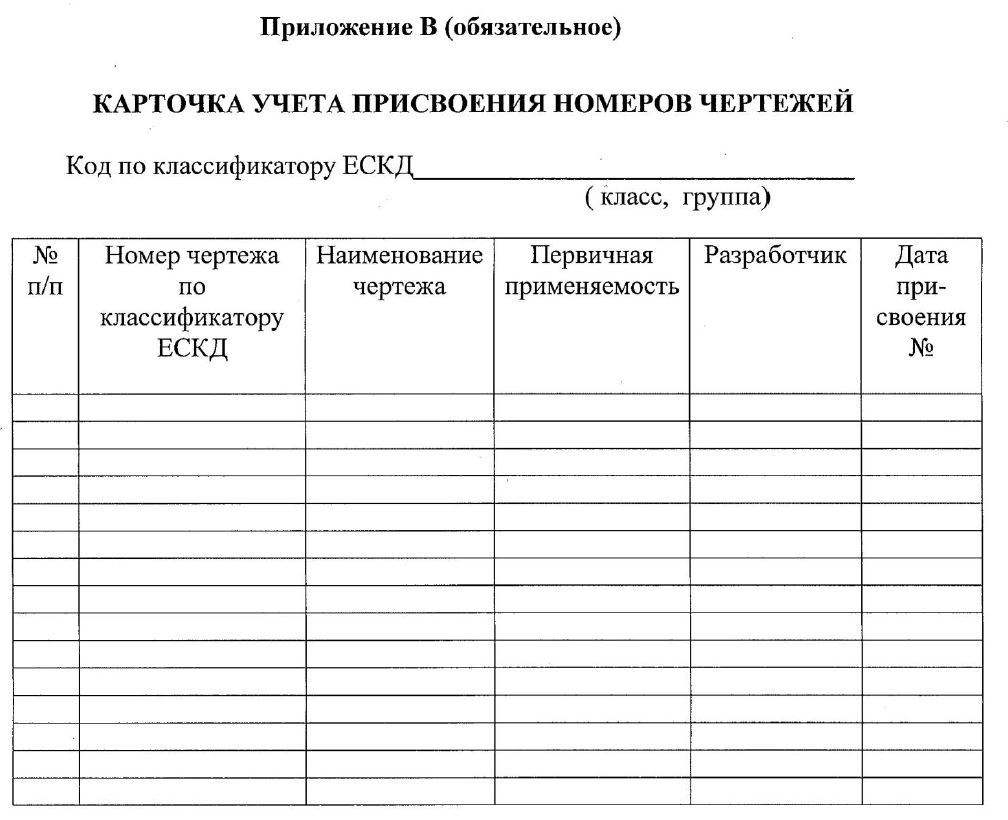

10.3 Обозначение документов рабочего проекта ведется по классификатору ЕСКД и картотеке, форма карточки в соответствии с приложением В.

10.4 Разработанная рабочая КД проверяется на технологичность, проходит метрологическую экспертизу, нормоконтроль, согласовывается и визируется, при необходимости оформляется лист замечаний по форме приложения Б.

10.5 Порядок подписания КД определен в СТП действующим на предприятии, ответственность за разработку КД в соответствии с план-графиком разработки рабочей КД, в том числе проекта ТУ и Г Ч, несет главный конструктор.

10.6 После устранения замечаний и оформления всех необходимых подписей главный конструктор проверяет проект на соответствие входным проектным данным и утверждает КД за исключением ТУ И Г Ч, которые утверждаются техническим директором и согласовываются с потребителем (при его наличии).

10.7 Подлинники утвержденной КД ОГК сдает в БТ Д для постановки на учет.

10.8 С целью проверки правильности принятых при разработке технических решений и проверки соответствия выходных проектных данных входным изготавливаются опытные партии образцов и проводятся их испытания.

10.9 Для проведения испытаний ОГК разрабатывает программу испытаний, согласовывает ее с ОГМетр и утверждает у технического директора.

10.10 ОГТ разрабатывает нормы расхода материалов.

10.11 Разработка и изготовление оснастки ведется в соответствии с действующим СТП на предприятии.

10.12 За обеспечение производства материалами и комплектующими изделиями отвечает ОМТС.

10.13 Материалы и комплектующие изделия перед поступлением в производство проходят входной контроль в соответствии с перечнями проверок.

10.14 Изготовленные опытные образцы проходят приемо-сдаточные испытания в соответствии с программой ПСИ по проекту ТУ. ПСИ проводит ОТК.

10.15 Испытания опытных образцов проводит испытательная лаборатория по утвержденной программе испытаний. Программа испытаний должна содержать проверку по всем пунктам требований ТЗ, ТТ или проекта ТУ.

10.16 Результаты испытаний, заверенные подписями лиц, проводивших испытания, заносятся в протокол. По результатам испытаний оформляется акт.

10.17 При выявлении в ходе испытаний несоответствия опытных образцов требованиям проекта ТУ, заводская комиссия составляет перечень дефектов и мероприятия по устранению несоответствий, по которым проводится корректировка КД и доработка опытных образцов.

10.18 На доработанных опытных образцах проводятся повторные заводские испытания.

10.19 Документация, оформляемая в ходе разработки проекта, комплектуется в папку «Дело разработки и постановки изделия на производство».

11 ПРОВЕРКА И УТВЕРЖДЕНИЕ ПРОЕКТА

11.1 Порядок проверки проекта на соответствие входным проектным данным и утверждение проекта на стадии приемочных испытаний:

составляется план- график изготовления образцов изделий для приемочных испытаний и утверждается директором по производству;

ОГК составляется и утверждается программа приемочных испытаний с учетом требований потребителя;

изготавливаются образцы ДЛЯ приемочных испытаний и проводятся их приемо-сдаточные испытания.

11.2 Образцы прошедшие приемо-сдаточные испытания и принятые ОТК, направляются потребителю с сопроводительным письмом, с проектами ТУ и ГЧ, с актом заводских испытаний опытных образцов и программой приемочных испытаний.

11.3 Состав приемочной комиссии, контроль за проведением приемочных испытаний и ответственность определены в действующем СТП на предприятии.

11.4 Приемочные испытания проводятся потребителем при участии изготовителя.

11.5 При выявлении несоответствий в процессе приемочных испытаний потребитель уведомляет об этом изготовителя, составляется совместное решение по корректирующим действиям:

- по доработке опытных образцов;

- по изменению программы испытаний;

- по пересогласованию входных проектных данных;

- по доработке КД, ТУ, ГЧ.

11.6 При положительных результатах приемочных испытаний потребитель направляет изготовителю акт о результатах приемочных испытаний.

11.7 Потребитель согласовывает и направляет изготовителю ТУ и ГЧ.

11.8 После получения акта приемочных испытаний с положительными результатами технический директор, при необходимости, выносит результаты приемочных испытаний на рассмотрение инвестиционного комитета, по результатам рассмотрения составляется акт приемки проекта. Акт утверждается генеральным директором.

11.9 ОГК оформляет каталожный лист продукции и регистрирует ТУ в центре стандартизации и метрологии.

11.10 Утвержденные подлинники ТУ и ГЧ ОГК сдает в БУСК для постановки на учет.

11.11 Документы, оформленные в процессе утверждения проекта, комплектуются в «Дело разработки и постановки изделия на производство».