Образец СТП «Входной контроль»

Стандарт предприятия

Система менеджмента качества

Входной контроль

СОДЕРЖАНИЕ

- ЦЕЛЬ

- ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- OTBETCTBEHHOCTЬ

- ПОКАЗАТЕЛИ ПРОЦЕССА

- ОПИСАНИЕ ПРОЦЕССА

- ССЫЛКИ

- ПРИЛОЖЕНИЕ А

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИИ

1.ЦЕЛЬ

Определить порядок действий по контролю поступающих материалов и компонентов, используемых в производстве серийной продукции, для обеспечения соответствия характеристик закупаемых материалов и компонентов требованиям использующих их подразделений и конечных потребителей.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ и СОКРАЩЕНИЯ

- ERP система — автоматизированная информационная система планирования ресурсов предприятия, представляющая собой комплекс программно-технических средств.

- RM (Row Material) — склад в ERP системе для материалов, еще не поступавших на входной контроль;

- QC (Quality Control) — склад входного контроля в ERP для материалов входного контроля;

- RMC (Row Material Checked) — склад в ERP системе для материалов, прошедших входной контроль;

- SCRMPC — склад брака поставщиков в ERP для материалов, непригодных для производства.

- Новый материал — материал, ранее не поступавший на входной контроль (включая ранее использовавшийся материал, но в этот раз поступивший от нового поставщика);

- ДЗ — дирекция по закупкам;

- ПДО — планово-диспетчерский отдел;

- ОГТ — отдел главного технолога;

- ОКК — отдел контроля качества;

- ОМК — отдел менеджмента качества.

- НД — нормативный документ.

3.OTBETCTBEHHOCTЬ

Ответственность за процесс входного контроля компонентов и материалов несет начальник ОКК, ответственность за приемку компонентов по количеству и наименованию несет Начальник склада компонентов.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

Число дефектных компонентов, обнаруженных в процессе производства (пропущенных на входном контроле).

5.ОПИСАНИЕ ПРОЦЕССА

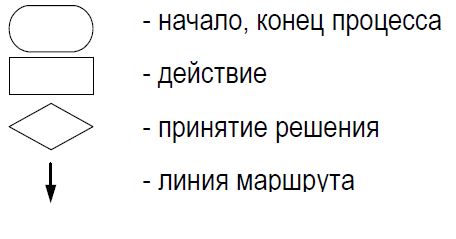

Легенда:

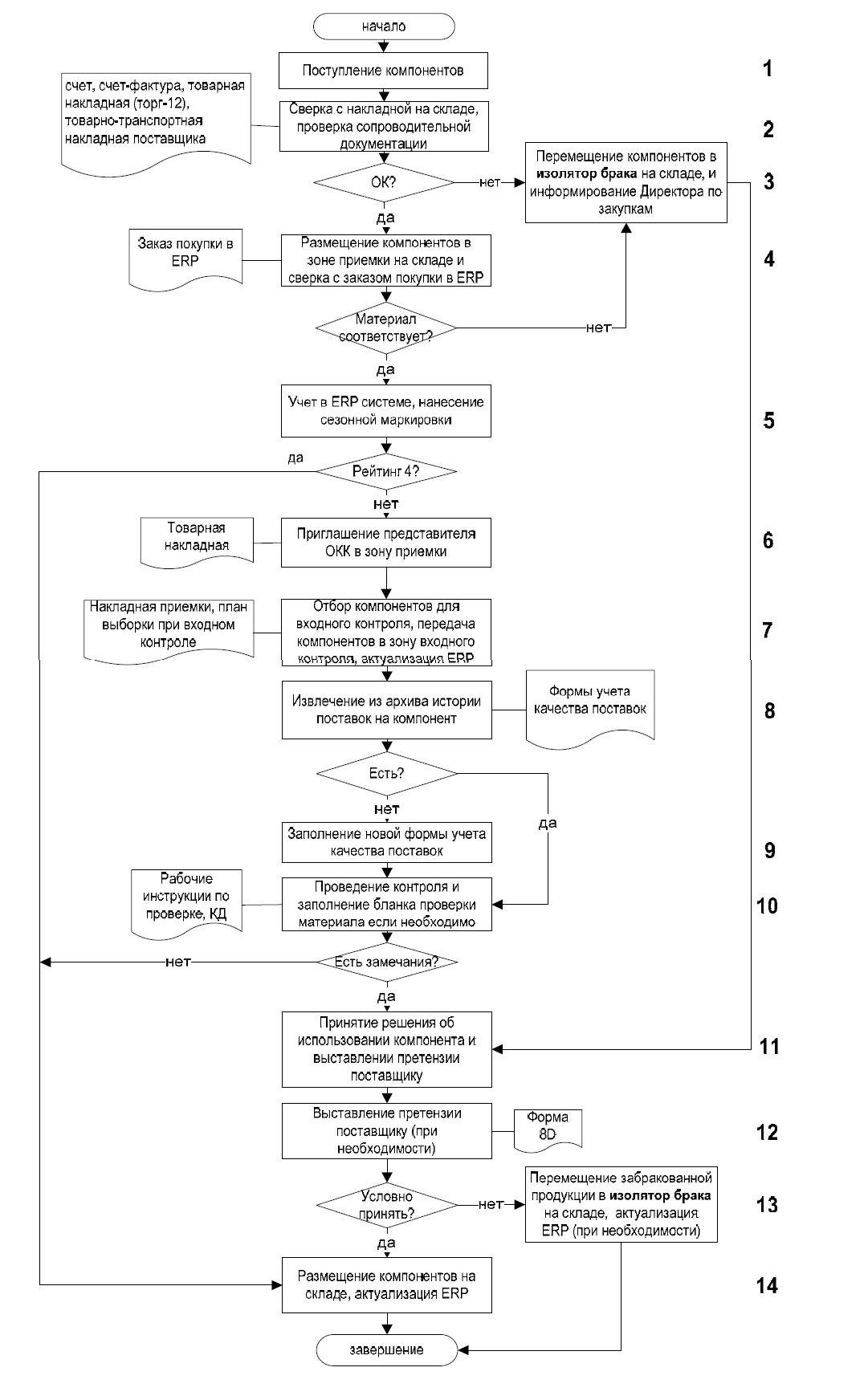

Блоки 1-6. Приемка компонентов.

При поступлении продукции сотрудник склада проверяет сопроводительную документацию. В случае отсутствия ее у экспедитора, сопровождавшего груз, осуществляется ее поиск в одной из упаковок с грузом.

Приемщиками материалов производится сверка данных поставленных поставщиком материалов или компонентов (номер материала, наименование, количество) и делаются соответствующие пометки в поступившей от поставщика накладной. По окончании сверки, приемщик материалов передает сопроводительные документы с пометками инженеру по учету для создания приемки в системе ERP (размещения принятых материалов на складе RM) VI помещает продукцию в «зону приемки». Товар с несоответствующей сопроводительной документацией (например, накладная на товар не соответствует товару) или без сопроводительной документации (накладная отсутствует) помещается в изолятор брака с информированием по электронной почте Директора по закупкам о выявленном несоответствии, приемка в ERP системе при этом не производится.

Инженер по учету сверяет маркировку всех поступивших в зону приемки материалов (независимо от рейтинга) с заказом покупки в ERP системе. Материал признается годным только в случае, если все знаки обозначения материала в заказе покупки ERP полностью присутствуют на маркировке компонента (на маркировке компонента допускается присутствие дополнительной информации, например о форме упаковки, свинцовой/безсвинцовой технологии изготовления), в противном случае материал помещается в изолятор брака с информированием по электронной почте Директора по закупкам о выявленном несоответствии, приемка в ERP системе при этом не производится.

На принятые в БНР-системе материалы инженер по учету распечатывает «Приходный ордер». При необходимости проведения срочной проверки материала, начальник склада или по его указанию инженер по учету, ставит в распечатанном приходном ордере пометку «срочно», после чего приходный ордер передается кладовщику.

Важно: все последующие операции в первую очередь производятся со «срочными» компонентами и только затем — с остальными.

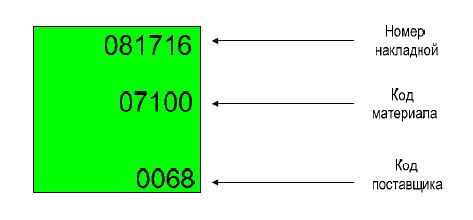

Кладовщик маркирует упаковки принятых в ERP системе компонентов в соответствии с приходным ордером ярлыками с сезонной маркировкой (цвета ярлыков: белый (январь-март), зеленый (апрель-июнь), розовый (июль-сентябрь), желтый (октябрь-декабрь):

По окончании приемки по количеству и наименованию, инженер по учету склада комплектующих переводит принятые материалы с рейтингом 4 в ERP системе на склад RMC.

Затем кладовщик приглашает старшего контролера ОКК для отбора компонентов с рейтингом от 3 до 1 для проведения входного контроля. Старший контролер ОКК, руководствуясь приходным ордером (значениями рейтингов (см. ниже)), производит отбор компонентов для проверки в соответствии с планом выборки на входном контроле, при необходимости привлекает подсобного рабочего для перемещения выбранных компонентов в зону входного контроля.

Блоки 7-9. Подготовка к проведению входного контроля.

Компоненты, поступившие на участок Входного контроля, помещаются в «зону ожидания проверки».

Затем на основе информации в приходном ордере и форме «Учета качества поставок» для данного компонента определяются параметры, на которые следует обратить внимание при проверке. Для впервые поступивших материалов заводится новый бланк «Учета качества поставок».

Для определения строгости проверки используется рейтинг материала-поставщика (распечатывается в «Приходном ордере»).

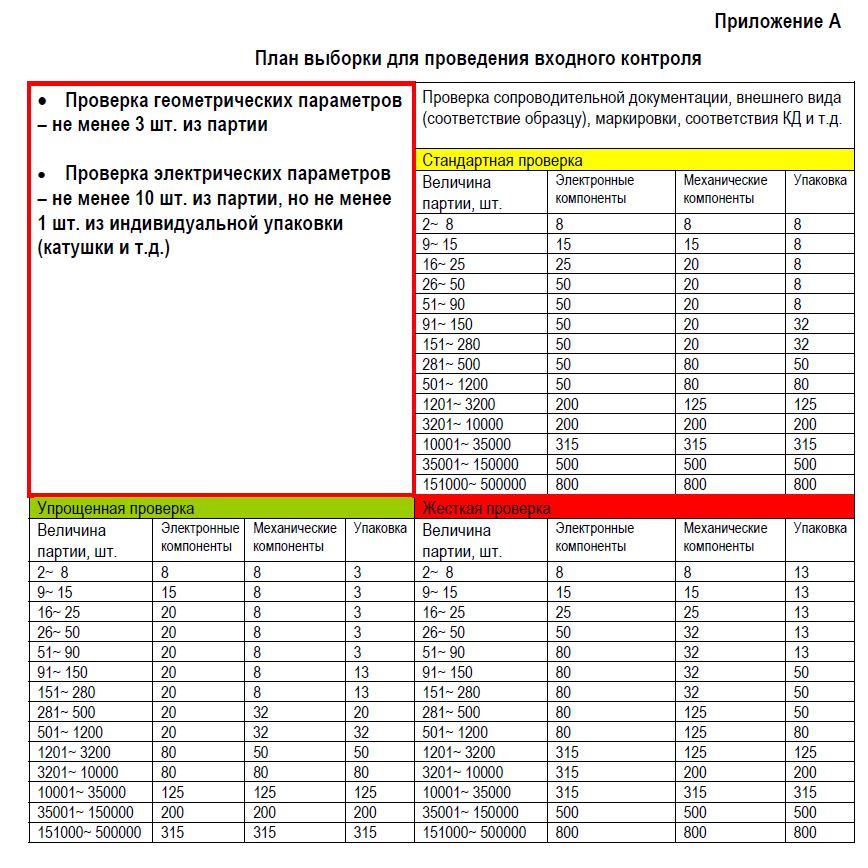

Существуют следующие степени строгости проверок, исходя из рейтинга материал-поставщик:

В зависимости от рейтинга материала-поставщика используются следующие виды контроля:

Рейтинг 4: Контроль соответствия наименования на этикетках поступившего материала заказу покупки ERP (точное наименование материала определяется по его коду в ERP);

Рейтинг 3-1: Как для рейтинга 4 плюс контроль внешнего вида путем сравнения с эталонными образцами и контроль ключевых характеристик материала.

Стандартная проверка меняется на упрощенную проверку, если при проведении стандартной проверки приемлемыми признаны 10 партий продукции подряд.

Стандартная проверка заменяется на жесткую проверку, если при проведении стандартной проверки неприемлемыми признаны 2 партии продукции из 5 проверенных подряд.

Жесткая проверка заменяется на стандартную, если при проведении жесткой проверки приемлемыми признаны 5 партий продукции подряд.

Упрощенная проверка заменяется на стандартную проверку, если при проведении упрощенной проверки 1 партия признана неприемлемой.

Если при проведении упрощенной проверки приемлемыми признаны 10 партий подряд, то такому компоненту присваивается рейтинг 4.

Если при использовании в производстве материала с рейтингом 4 обнаруживается его несоответствие, то такому материалу присваивается третий рейтинг, а при следующем поступлении он подлежит упрощенной проверке по параметру, вызвавшему отбраковку в производстве.

В формах «Учета качества поставок» делаются соответствующие отметки цветным маркером при каждом изменении жесткости проверки для данного материала.

В случае поступления на контроль нового материала, ему присваивается рейтинг 3, входной контроль проводится с привлечением технолога, конструктора или метролога, если это необходимо для подтверждения возможности использования данного материала в производстве.

Определение объема выборки осуществляется в соответствии с «Приложением А» настоящего стандарта.

Параметры проверки и приемлемые уровни параметров определены в:

«нормах проверок» для каждой группы материалов;

рабочих инструкциях (операционных картах) по проверке, которые описывают методику проверки и разрабатываются в ОГТ при подготовке производства новых изделий (в электронном виде хранятся на сервере предприятия);

чертежах на материалы, на которых ключевые параметры, подлежащие проверке на входном контроле обозначены символом <> или V (хранятся на сервере вместе с другой конструкторской документацией на изделие).

Кроме того, проверке подлежит дата производства поступившего материала (по умолчанию, если нет особой договоренности с поставщиком по конкретной партии и по конкретному материалу, допустимый интервал времени от даты производства компонента до даты поступления на склад предприятия — не более 18 месяцев).

При невозможности проверки материалов с использованием имеющихся на предприятии приборов и оборудования применяются нижеследующие способы подтверждения соответствия:

а) поставщик предоставляет удостоверяющую качество проверки документацию с экспертной оценкой третьей стороны;

6) поставщик предоставляет гарантию или свидетельство о проведении тестирования (с результатами замеров и испытаний).

Блок 10. Проведение входного контроля.

Срочные материалы проверяются в срок не более 3 часов (от момента передачи копии приходного ордера кладовщиком старшему контролеру ОКК до получения необходимых заключений от специалистов и перемещения материала на склад RMC (SCRMPC), либо до созыва совещания по рассмотрению вопросов использования материалов) при условии, что одновременно поступает не более трех срочных разноименных материалов.

Обычные материалы (не срочные) проверяются в соответствии с очередностью поступления в срок не более 1 рабочего дня после поступления (при условии нахождения в зоне входного контроля в этот период не более 20 разноименных материалов и отсутствии срочных позиций). При любых задержках в проведении входного контроля (рисках невыполнения сроков) старший контролер ОКК обязан незамедлительно (по телефону) информировать директоров по качеству и закупкам, а также начальника ПДО.

Перед проверкой материалов необходимо проверить годность используемых приборов и оборудования. Аппаратура признается годной на основании наличия на ней актуальных поверочных этикеток (бирок).

После проведения всех проверок в соответствии с нормами проверок материалов и инструкциями по проверке проверяющий персонал заполняет поля формы «Учет качества поставок» и «Бланка проверки материалов» (в случае обнаружения несоответствий, а также при проведении любых замеров, требующих регистрации). Новый лист бланка «Учета качества поставок» заполняется старшим контролером ОКК при первом поступлении материала от нового поставщика, либо после того как в старом листе не остается свободных строк.

Важно: наименование материала в формах должно точно соответствовать его наименованию в спецификации ERP.

По результатам проверок партия материалов может быть признана приемлемой либо неприемлемой.

Блок 14 . В отношении приемлемой продукции выполняются следующие операции:

1) Проверяющий персонал в копии «Приходного ордера» в строке, соответствующей проверенному материалу, ставит свой личный штамп (либо подпись) и текущую дату, что означает успешное завершение проверки. Штамп проверяющего ставится также и на «сезонной маркировке» проверенных упаковок, а также в формах «Учета качества поставок».

2) Принятая продукция в зоне входного контроля маркируется биркой:

после чего выборочно проверенный материал возвращается в зону приемки склада.

Затем старший контролер ОКК в оригинале «Приходного ордера» в строке, соответствующей проверенному материалу, сверяясь со своей копией, ставит свой личный штамп (либо подпись) и текущую дату, что означает регистрацию данной партии как принятую.

Блоки 11-13. Действия при обнаружении несоответствий

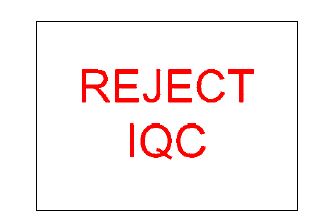

На видном месте упаковки материалов, проверка которых выявила несоответствия, прикрепляется бирка:

При обнаружении любых дефектов поступающих материалов, как в случае отклонения партии, так и в случае условной приемки, а также при обнаружении несоответствующих материалов в процессе производства старший контролер ОКК заполняет протокол проверки материала, а по окончании процедуры входного контроля отправляет его вместе с другими подтверждающими несоответствие документами (как то: фотографиями, демонстрирующими дефект; фотографией этикетки поставщика/производителя на упаковке материала, либо сезонной этикетки; фотографией маркировки кода партии на самом изделии и т.п.) по электронной почте в Дирекцию по закупкам для оформления претензии.

При обнаружении несоответствия материала/компонента, когда для его классификации (признания дефектом) необходима консультация специалистов, старший контролер пишет письмо с темой «сомнение в соответствии <наименование компонента>>> и адресует его специалистам, от которых требуется консультация (обычно в ОГТ), одновременно направляя копию письма по адресам дирекции по закупкам и ПДО.

Если обнаруженное несоответствие признается дефектом, но несмотря на это, данный материал можно использовать в производстве без влияния на качество собираемых изделий (по иной технологии: с дополнительными операциями или трудозатратами), то старший контролер пишет письмо с темой «необходимо решение по <наименование компонента>», адресуя его в дирекцию по закупкам и направляя копию в ПДО и директору по производству для обсуждения проблемы на совещании по рассмотрению вопросов использования материалов (или на ежедневной производственной планерке). Необходимость рассмотрения проблемы на совещании определяется директором по закупкам. Если существует возможность оперативно, без риска для выполнения планов производства и без дополнительных затрат заменить материал на качественный, созывать совещание не требуется.

Если обнаруженное несоответствие сразу или после консультаций со специалистами признается дефектом, и ни при каких обстоятельствах невозможно использовать данный материал в производстве, то старший контролер пишет письмо с темой «окончательный брак <наименование компонента>>> и адресует его в дирекцию по закупкам с копией в ПДО.

Совещание по рассмотрению вопросов использования материалов собирается из Директора по качеству, Директора по закупкам, Директора по производству или лиц, их заменяющих. Основной задачей совещания является вынесение окончательных резолюций по использованию продукции, несоответствующей стандартам.

При отсутствии единого мнения среди участников совещания окончательное решение принимается Управляющим директором предприятия.

Окончательное решение, принятое совещанием по рассмотрению вопросов использования материалов, фиксируется в «Бланке проверки материалов».

В случае если по причине острой нехватки материалов на производстве поступившие материалы принимаются условно (с последующим изменением техпроцесса их использования: введением дополнительных контрольных или иных операций, либо изменением нормативов), то на сезонную маркировку каждой упаковки материала красным маркером по диагонали наносится черта.

Пример:

Применение в производстве таких материалов допускается только в соответствии с Картой качества на данный материал. Карта качества разрабатывается сотрудником ОМК, один экземпляр скрепляется с «бланком проверки материалов», два экземпляра передаются в производство. Сотрудник ОМК извещает ОГТ о необходимости добавления вновь разработанной карты качества к соответствующим техпроцессам (в качестве приложения).

Все компоненты из условно принятой партии, включая уже выбракованные (предварительно отмаркированные таким образом, чтобы предотвратить их использование при сборке изделий), возвращаются на склад в зону приемки. Описание в брак производится ответственными специалистами производственных подразделений по стандартной процедуре по факту 100% контроля материала в процессе сборки изделий.

Отсканированный «бланк проверки материалов» (либо информация, содержащаяся в нем) вместе с другими документами по обнаруженному несоответствию пересылается поставщику для предупреждения о возможной рекламации после подсчета всех потерь, связанных с несоответствиями в поступившей от него партии материала.

Персоналом, осуществляющим проверку поступающих материалов, в копии «приходного ордера» делается пометка о несоответствии. После этого проверенные материалы с копией «бланка проверки материала» возвращаются в зону приемки склада для оформления возврата продукции поставщику.

Возвращаемые материалы необходимо отметить биркой:

Старший контролер ОКК в оригинале «Приходного ордера» в строке, соответствующей проверенному материалу, сверяясь со своей копией, делает пометку о несоответствии материала, после чего кладовщик помещает материал в изолятор брака, а инженер по учету склада осуществляет перемещение несоответствующих стандарту материалов в ЕКР-системе со склада RM на склад SCRMPC.

Операции с материалами, при проверке которых выявлены несоответствия, должны быть завершены в трехдневный срок.

Оригиналы заполненных «Бланков проверки материалов» хранятся в отдельной папке на участке входного контроля ОКК. После завершения проверки партий материалов на входном контроле, оригиналы «Приходных ордеров» хранятся на складе комплектующих в течение месяца, после чего уничтожаются.

Если обнаруженный дефект, никогда ранее не встречался, либо обнаружен повторно после завершения поставщиком корректирующих действий по аналогичным симптомам, то старший контролер ОКК заполняет форму «8d» и отправляет ее (желательно одновременно с другими подтверждающими несоответствие документами) по электронной почте в Дирекцию по закупкам для передачи поставщику с требованием проведения анализа и планирования корректирующих и предупреждающих действий.

Менеджеры ДЗ обязаны обеспечить передачу ответа от поставщика на форму 8d B дирекцию по качеству в сроки, указанные в РИ «Порядок работы с несоответствиями по методике 8d».

Учет проблем с качеством комплектующих (заполненных форм 8d) ведется на сервере предприятия.

6.ССЫЛКИ

- РИ Порядок работы с несоответствиями по методике 8D.

- Ф Приходный ордер.

- Ф Форма учета качества поставок.

- Ф Бланк проверки материалов.

- Ф Норма проверки материала.

- Ф Карта качества.

- Ф Бланк проверки на паяемость.