Постановка продукции на производство. Стандарт предприятия

Управление проектированием и постановкой продукции на производство. Основные положения.

ПРЕДИСЛОВИЕ

Данный стандарт устанавливает порядок проведения проектирования и разработки продукции и процессов, а также порядок постановки продукции на производство на предприятии.

Стандарт разработан ОГК.

При разработке стандарта учтены требования ISO 9001, ISO/TSI6949.

СОДЕРЖАНИЕ

- Область применения

- Нормативные ссылки

- Определения

- Обозначения и сокращения

- Общие положения

- Планирование проектирования и постановки продукции на производство

- Организационное и техническое взаимодействие.

- Входные и выходные проектные данные

- Анализ и проверка проекта

- Утверждение проекта

- Внесение изменений в продукт и процесс

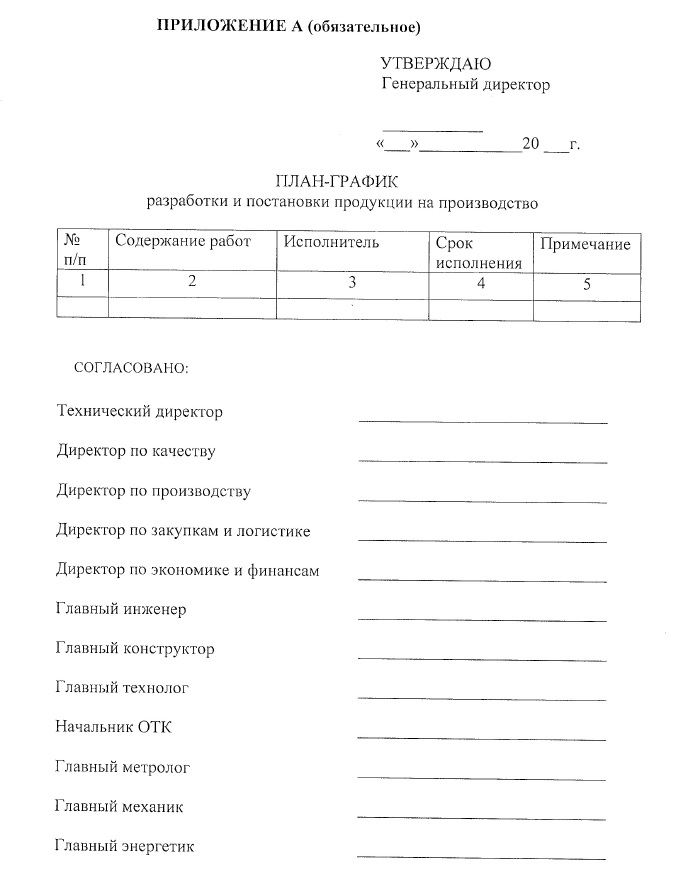

- Приложение А

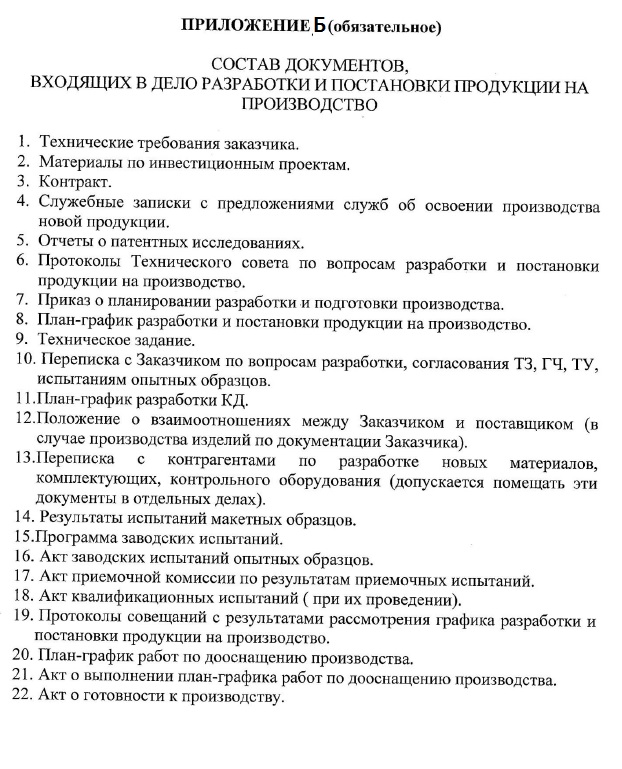

- Приложение Б

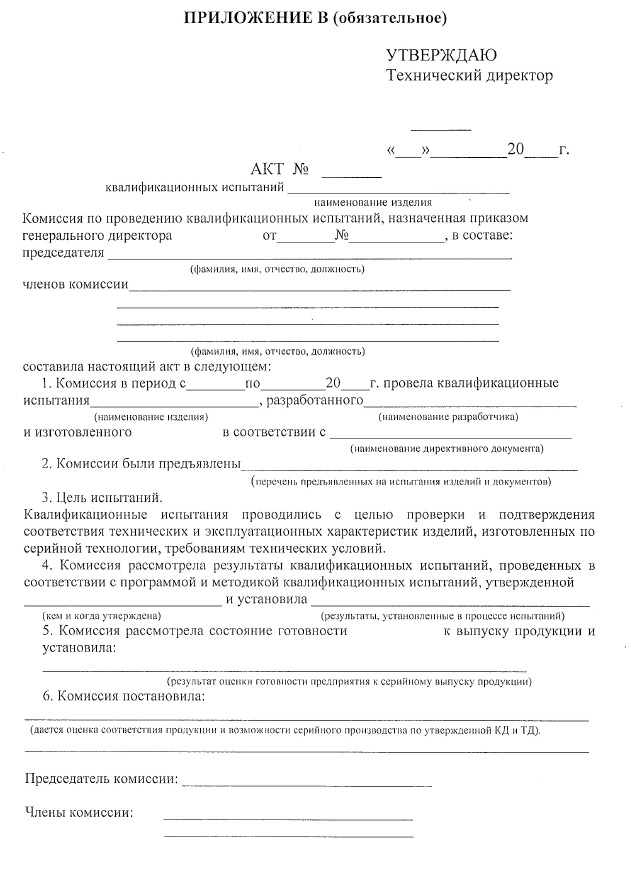

- Приложение В

- Приложение Г

- Приложение Д

- Подписи

- Лист регистрации изменений

- Лист ознакомления

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Стандарт устанавливает порядок разработки продукции и процессов, а также порядок постановки продукции на производство.

Данный стандарт распространяется на деятельность должностных лиц и подразделений предприятия, участвующих в проектировании и постановке продукции на производство.

Стандартом устанавливается ответственность и взаимодействие соответствующих подразделений и должностных лиц за выполнение предусмотренных в нем правил и процедур.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы следующие руководящие и методические документы:

- ISO 9000:2005 Система менеджмента качества. Основные положения и словарь.

- ISO 9001 :2008 Система менеджмента качества. Требования.

- ISO/TS 16949-2009 Системы менеджмента качества. Особые требования по применению стандарта ISO 9001 в автомобилестроении и организациях, поставляющих соответствующие запасные части.

- ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство.

- СМК. Инструкция о порядке определения специальных характеристик продукции и их отображении в нормативной, конструкторской и технологической документации.

- СМК. Инструкция. Порядок работы с карточками номенклатуры и спецификаций в электронной базе 1С управления производственным предприятием.

- СМК. Инструкция. Изготовление образцов на основном производстве.

- СМК. Организация обслуживания, паспортизация и аттестация рабочих мест и аттестация технологических процессов производства.

- СМК. Анализ видов и последствий потенциальных отказов. Конструкция.

- СМК. Методические указания. Анализ видов и последствий потенциальных отказов. Процесс.

- СМК. Методические указания. Расчетно-аналитическое обоснование технологических систем

- СМК. Положение об инвестиционном комитете.

- СМК. Одобрение производства автомобильных компонентов.

- Руководящий документ по применению руководства РРАР.

- СМК. Планирование качества перспективной продукции и план управления. Руководящий документ по применению руководства APQP на предприятии.

- Руководящий документ. Регламент инвестиционного планирования.

- СМК. Планирование качества перспективной продукции. Руководящий документ по применению руководства ANPQP на предприятии.

- Руководство по качеству предприятия.

- СТП СМК. Анализ договора. Основные положения.

- СТП СМК. Управление разработкой конструкторской Документации на продукцию.

- СТП СМК. Управление разработкой технологических процессов.

- СТП СМК. Управление проектированием. Управление разработкой технологического оснащения, средств измерения и контроля.

- СТП СМК. Управление разработкой испытательного оборудования.

- СТП СМК. Управление проектами на предприятии.

- СТП СМК. Управление документацией и данными. Основные положения.

- СТП СМК. Управление документацией и данными. Управление конструкторской Документацией.

- СТП СМК. Управление документацией и данными. Управление технологической документацией.

- СТП СМК. Закупки. Основные положения.

- СТП СМК. Управление процессами. Порядок планирования производства, выдачи производственных заданий и контроля их выполнения.

- СТП СМК. Управление процессами. Организация эксплуатации, планово-предупредительного ремонта оборудования.

- СТП СМК. Управление процессами. Организация эксплуатации, планово-предупредительного обслуживания и ремонта электроэнергетического оборудования.

- СТП СМК. Обеспечение производства технологической оснасткой, средствами измерения и контроля.

- СТП СМК. Управление контролем и проведением испытаний. Периодические и типовые испытания изделий и их составных элементов. Организация проведения и оценка результатов.

- СТП СМК. Метрологическое обеспечение производства. Метрологический контроль и надзор за средствами измерения. Основные положения.

- СТП СМК. Внутренние аудиты. Основные положения.

- СТО СМК. Подготовка кадров. Основные положения.

- СТП СМК. Статистические методы. Основные положения. Применение статистических методов анализа в управлении процессами и контроле качества.

- СТП СМК. Применение статистических методов при анализе измерительных систем.

3 ОПРЕДЕЛЕНИЯ

В данном стандарте предприятия использованы термины и определения, используемые в отечественных ГОСТ, а также в МС ISO 9000, ISO/TS 16949.

4 ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

- APQP — процедура планирования качества перспективной продукции

- ANPQP — процедура планирования качества перспективной продукции

- MSA — анализ измерительных систем

- PSW — одобрение автокомпонента

- SPC — процедура анализа стабильности и воспроизводимости технологических процессов

- РМЕА — процедура анализа видов и последствий потенциальных дефектов

- БДКД — база данных конструкторской документации

- БППиТ — бюро подготовки производства и технологий

- БТД — бюро технической документации

- БУСК — бюро управления системой качества

- ГОСТ — государственный стандарт

- Г Ч — габаритный чертеж

- ДЗЛ — дирекция по закупкам и логистике

- ДПК — дирекция по качеству

- ДМП — дирекция по маркетингу и продажам

- ДПр — дирекция по производству

- ДЭФ — дирекция по экономике и финансам

- ЕСКД — единая система конструкторской документации

- КБ — конструкторское бюро

- КД — конструкторская документация

- КИ — комплектующие изделия

- КИА — контрольно-измерительная аппаратура

- МС — международный стандарт

- НД — нормативная документация

- ОГМетр — отдел главного метролога

- ОГК — отдел главного конструктора

- ОГТ — отдел главного технолога

- ОГЭ — отдел главного энергетика

- ОМТС — отдел материально-технического снабжения

- ООО — отдел обслуживания оборудования

- ОТК — отдел технического контроля

- ПДО — планово-диспетчерский отдел

- ПЭО — планово-экономический отдел

- РД — руководящий документ

- СТП — стандарт предприятия

- СТО — средства технологического оснащения

- ТБ — технологическое бюро

- ТД — технологическая документация

- ТЗ — техническое задание

- TT — технические требования

- ТУ — технические условия

- УПП — электронная база управления производственным предприятием

5 ОБЩИЕ ПОЛОЖЕНИЯ

5.1 Настоящий стандарт определяет общие правила и процедуры проектирования и разработки продукции и процессов, а также постановки продукции на производство, обеспечивающие установленный уровень качества выпускаемой продукции и обеспечивающие удовлетворенность потребителя.

5.2 Результатом проектирования и постановки продукции на производство является выпуск новых (модернизированных, усовершенствованных) изделий, соответствующих требованиям потребителя по качеству, цене, обеспечивающих предприятию положительный экономический эффект.

5.3 Порядок планирования проектирования и постановки продукции на производство определен в разделе 6 настоящего стандарта.

5.4 Организационное и техническое взаимодействие при проектировании и постановке продукции на производство определено в разделе 7 настоящего стандарта.

5.5 Порядок формирования входных и выходных проектных данных при проектировании определен в разделе 8 настоящего стандарта.

5.6 Порядок анализа и проверки проекта определен в разделе 9 настоящего стандарта.

5.7 Порядок утверждения проекта определен в разделе 10 настоящего стандарта.

5.8 Порядок внесения изменений в проект определен в разделе 11 настоящего стандарта.

6 ПЛАНИРОВАНИЕ ПРОЕКТИРОВАНИЯ И ПОСТАНОВКИ ПРОДУКЦИИ НА ПРОИЗВОДСТВО

6.1 Первопричинами для планирования проектирования и постановки продукции на производство являются:

- заказы (контракты) на новую (модифицированную) продукцию от потребителей;

- маркетинговые исследования;

- собственная инициатива технических служб предприятия;

- инвестиционный или инновационный проекты;

- патентные и библиографические исследования по теме разработки.

6.2 Объектами проектирования являются: продукция, технология, средства технологического оснащения, включая оборудование для испытаний, измерений, контроля, реконструкция и модернизация производства.

6.3 Информация по п. 6.1. поступает к техническому директору, после проработки с техническими службами и службой качества предложения рассматриваются инвестиционным комитетом предприятия, который принимает решение о необходимости планирования разработки и постановки продукции на производство.

6.4 В начале проекта должны быть проработаны и задокументированы все риски, связанные с проектом, запланированы корректирующие меры. Перечень проектных рисков может быть оформлен в произвольной форме.

В формировании данного документа принимает участие команда проекта, а также представители ОГК, ОГТ, ДЗЛ, ДЭФ, ДПр, ДК.

6.5 Основанием для начала работ является приказ генерального директора, который готовится техническим директором с привлечением ОГК, ОГТ, ПДО, ПЭО, ДМП, ОМТС и других служб при необходимости.

В случаях, когда потребитель требует выполнения проектирования с соблюдением процедуры менеджмента качества- планирование качества перспективной продукции АРОР (ANPQP), работы выполняются с учетом рекомендаций действующих РД.

6.6 На основании приказа техническими службами под руководством технического директора составляется план-график разработки и постановки продукции на производство, который после утверждения генеральным директором вступает в силу. Форма план-графика приведена в приложении 1.

6.7 На основании приказа и план-графика разработки и постановки продукции на производство составляют детальные план-графики:

- разработки конструкторской документации (ответственный-главный конструктор);

- технологической подготовки производства (ответственный-главный технолог и начальник БППиТ);

- строительства (реконструкции производства) (ответственный-главный инженер);

- разработки КИА (ответственный — главный конструктор), которые утверждаются техническим директором.

6.8 План-графики работ по проектированию и постановке на производство новой продукции должны охватывать:

- разработку КД на продукцию, FMEA конструкции, разработку СТО, стендового оборудования, средств измерений и контроля с определением стадий разработки и целевых показателей, сроков выполнения, ответственных исполнителей;

- изготовление и испытания опытных и серийных образцов продукции, КИ (в том числе с участием предприятий-поставщиков) на предприятии и (или) на предприятии-потребителе;

- планирование обеспечения ресурсами в том числе: закупку обрабатывающего и энергетического оборудования, набор и подготовку персонала и т.д.;

- планирование строительных работ и работ по реконструкции участков и цехов (при необходимости);

- учет экологических требований.

Продолжительность этапов зависит от сложности решаемых задач, степени новизны конструкции, технологии, уровня стандартизации. В целях максимального сокращения длительности разработки и освоения серийного выпуска продукции B СТП предусмотрено с первых этапов, начиная с формирования входных проектных данных, уточнения ТТ и разработки ТЗ, наряду с ОГК участие специалистов технологической, производственной и экономической служб предприятия.

6.9 План-график технологической подготовки производства должен определять ответственных за выполнение и сроки выполнения следующих работ в том числе внесение данных в УПП:

- разработка технологических процессов на изготовление деталей, сборочных единиц и изделий в целом;

- разработка FMEA процессов;

- разработка планов управления на различных стадиях изготовления (при наличии требований со стороны потребителя);

- разработка норм расхода материалов;

- разработка и обеспечение изготовления (закупки) всего необходимого инструмента и оснастки;

- определение перечня дополнительного оборудования и подготовка заявки на его приобретение;

- обеспечение необходимыми средствами контроля и испытаний, включая контрольно-измерительное оборудование;

- проведение анализа измерительных систем на различных стадиях изготовления образцов (при наличии требований со стороны потребителя);

- разработка технологических планировок участков;

- разработка технических заданий на строительство производственных участков.

7 ОРГАНИЗАЦИОННОЕ И ТЕХНИЧЕСКОЕ ВЗАИМОДЕЙСТВИЕ

7.1 Организационное и техническое взаимодействие на предприятии при выполнении управления проектированием и постановкой продукции на производство должно быть регламентировано в общих и ‚детальных графиках.

При выполнении процедуры APQP (ANPQP), согласно требованиям потребителя, взаимодействие определяется планом управления.

7.2 Ответственность за проектирование и постановку на производство новой продукции возлагается на руководителя проекта и технического директора.

7.3 Ответственность за разработку (в том числе, получение от стороннего разработчика) конструкторской документации на продукцию и стендовое оборудование возлагается на главного конструктора. Т3 на проектирование разрабатывается ОГК с привлечением ОГТ, ДМП, ОГМетр и других служб, при необходимости.

7.4 Ответственность за разработку технологических процессов, средств технологического оснащения, технологических планировок несет главный технолог и начальник БППиТ.

7.5 Ответственность за разработку проектно-сметной документации и проведение работ по реконструкции, перепланировке цехов и производственных участков возлагается на главного инженера.

7.6 Постановка продукции на производство включает в себя:

- подготовку производства к выпуску продукции;

- освоение производства продукции.

7.7 Подготовка производства проводится ПДО, цехами, производственными участками предприятия совместно с ОГК, ОГТ, ОМТС, ОГМетр, РСО, ОГЭ и другими подразделениями.

В подготовку производства входит:

- подбор необходимого сырья и выбор надежных поставщиков.

- Ответственный за выполнение работ ОМТС, работы должны выполняться

- согласно СТП и РД с участием ОГК и ОГТ;

- обеспечение цехов необходимой нормативной документацией (конструкторская, технологическая документация, технические условия и другие НД). Ответственность за выполнение работ несет БТД;

- подготовка технологического оборудования с целью обеспечения его точностных характеристик. Ответственный за выполнение работ начальник ООО;

- подготовка необходимого электро-энергетического оборудования, обеспечение его технических характеристик. Ответственный за выполнение работ ОГЭ;

- подготовка средств измерений, средств контроля и методик измерения и контроля. Ответственный за выполнение работ ОГМетр;

- обеспечение (изготовление или закупка) СТО. Ответственный за выполнение работ ОГТ, БППиТ и ОМТС

- подготовка кадров. Ответственный за выполнение работ дирекция по персоналу;

- строительство (модернизация) производства. Ответственный за выполнение работ главный инженер.

Оценка готовности производства к серийному выпуску продукции должна быть документирована заводской комиссией актом готовности к началу производства. Акт оформляется в произвольной форме, в нем должно быть отражено выполнение всех работ, перечисленных в п. 7.7. настоящего стандарта.

7.8 Основанием для введения нового оборудования, внедрения новых и специальных процессов должны быть, акты приемки рабочей комиссией.

7.9 Разработка плана строительства, реконструкции, модернизации производства. должна производиться на основании технического задания на эти работы, которое разрабатывается ОГТ и БППиТ по согласованию с главным инженером.

7.10 План строительства, реконструкции, модернизации производства утверждается генеральным директором.

На основании плана строительства, реконструкции, модернизации производства и ТЗ на эти работы главный инженер заключает договора со сторонними организациями на разработку и выполнение соответствующего проекта.

7.1 1 Контроль за выполнением проектных и строительных работ возлагается на главного инженера.

7.12 Освоение производства продукции осуществляется производственными подразделениями (цехами, участками) путем изготовления установочной серии.

7.13 Планирование производства должно производиться ПДО.

ПДО должен получить от подразделений, служб завода в виде служебных записок информацию о ходе работ по подготовке производства, организовать работу по анализу условий готовности предприятия к началу производства. В случае отсутствия условий для начала производства директора по направлениям обеспечивают проведение работ по дооснащению производства (обеспечению недостающими материалами, комплектующими, кадрами), которые оформляются в виде план-графика работ по дооснащению производства.

При необходимости реализации процедуры РРАР (по требованию потребителя) производится выпуск установочной партии продукции согласно СТП

Отбираются образцы и оформляются необходимые документы для представления потребителю.

8 ВХОДНЫЕ И ВЫХОДНЫЕ ПРОЕКТНЫЕ ДАННЫЕ

8.1 Исходными документами на разработку продукции являются материалы согласно п. 6.1 настоящего стандарта.

8.2 При получении от потребителя заказа с комплектом КД и ТУ на поставку новой (модифицированной) продукции, анализ проектных данных и возможности их выполнения осуществляются аналогично процедурам, изложенным в СТП «Анализ контракта. Основные положения».

8.3 Первоосновой для проектирования является документ, содержащий технические требования (ТТ), который либо получают от потребителя в случае получения от него заказа, либо составляется ДМП совместно с ОГК, если разработка является инициативной. При составлении ТТ следует руководствоваться рекомендациями процедуры АРОР и ANPQP. Ответственность за получение ТТ от потребителя возложена на главного конструктора.

8.4 Все требования, входящие в состав ТТ, должны быть проанализированы ОГК, ОГТ, ДМП, ОГМеТр. Не допускается использование в ТТ неполных, двусмысленных, противоречивых требований. Ответственным за содержание ТТ является главный конструктор.

8.5 На основе ТТ ОГК разрабатывает, согласовывает со службами предприятия (ОГТ, ОГМетр и другими при необходимости) и потребителем техническое задание (ТЗ) на изделие основного производства. ТЗ перед утверждением рассматривается на техническом совещании и утверждается техническим Директором предприятия.

8.6 В ТЗ должны учитываться результаты любых видов деятельности по анализу контракта, определяющие качество проекта и потребительские свойства продукции.

8.7 Конкретное содержание ТЗ определяют потребитель и разработчик, а при инициативной разработке — разработчик.

8.8 K разработке ТЗ могут привлекаться другие заинтересованные организации.

8.9 Дополнительные требования, определяющие порядок разработки ТЗ, в соответствии с ГОСТ Р 15.201.

8.10 ТЗ действует от момента его утверждения до утверждения ТУ на изделие.

8.1 1 Разработка КД на изделия основного производства должна проводиться согласно СТП в соответствии с ЕСКД, общероссийскими нормами по безопасности и экологии, а также директивами ЕС.

8.12 С целью проверки соответствия выходных проектных данных входным данным и проверки реализуемости принятых при разработке изделия технических решений должно проявляться, изготовление и испытание опытных образцов (прототипов).

По результатам испытаний проводится корректировка КД, доработка опытных образцов, испытание доработанных образцов. Выходные проектные данные разрабатываются с учетом результатов указанных процедур.

8.13 Выходными проектными данными на стадии разработки продукции,процессов являются:

- FМЕА конструкции, разработчик ОГК;

- FMEA процесса, разработчик ОГТ;

- планы управления выполняются ОГТ (при наличии требования потребителя к выполнению процедуры АРОР, при наличии требования потребителя к выполнению процедуры ANPQP);

- карты потока процесса, выполняются ОГТ (при наличии требования потребителя к выполнению процедуры АРОР, при наличии требования потребителя к выполнению процедуры ANPQP);

- комплект КД и ТУ на изделие (продукцию), разрабатывается ОГК;

- технологическая документация на процессы изготовления, контроля, испытаний продукции и ее поставку (включая контроль и испытания материалов и КИ на входном контроле), разрабатывается ОГТ и БППиТ;

- рабочий проект реконструкции (при необходимости), разрабатывается ОГТ;

- КД и НД на СТО, оборудование для испытаний продукции, средства измерений и контроля, разрабатываются ОГК и ОГТ;

8.14 Ответственность за разработку выходных проектных данных (КД, ТД, НД, методик и пр.) возлагается на руководителей работ согласно утвержденным планам и графикам работ.

8.15 Выходные проектные данные должны быть оформлены в таком виде, чтобы их можно было проверить и утвердить по отношению к входным проектным данным.

8.16 Выходные проектные данные должны:

- соответствовать входным проектным данным;

- содержать критерии приемки или ссылки на них;

- идентифицировать те характеристики проекта, которые являются решающими для безопасного и надлежащего функционирования продукции.

9 АНАЛИЗ И ПРОВЕРКА ПРОЕКТА

9.1 Проверка проектных решений в отношении новой продукции и технологий заключается:

- B анализе документов, относящихся к проверяемой стадии разработки перед их выпуском;

- B выполнении и проверке альтернативных расчетов;

- B экспертизе результатов испытаний опытных образцов, опытной партии, установочной серии;

- В экспертизе разрабатываемой (разработанной) документации;

- В контроле того, насколько показатели (параметры) качества продукции, деталей, сборочных единиц, полученные в ходе постановки продукции на производство, соответствуют ТТ, ТЗ, ТУ, требованиям КД и ТД.

Расчетные документы оформляются и хранятся в ОГК.

9.2 Установлен следующий состав лиц, проводящих анализ и проверку проектных решений, применительно к объектам проверки:

1) продукция: ведущий конструктор, начальник KБ ОГК, главный конструктор, ведущий технолог, начальник БППиТ, главный технолог, главный метролог, технический директор, директор по качеству, директор по закупкам и логистике;

2) КД: ведущий конструктор, начальник КБ ОГК, главный конструктор, ведущий технолог, начальник БППиТ, главный технолог, главный метролог, технический директор (в части ГЧ и ТУ);

3) ТД: ведущий технолог, начальник БППиТ, главный технолог, главный метролог, начальник ОТК, главный конструктор (при наличии в ТД специальных характеристик);

4) СТО: начальник KБ ОГТ, ведущий технолог, начальник БППиТ, главный технолог, главный метролог, технический директор;

5) Средства измерения и контроля: ведущий конструктор, начальник КБ ОГТ, ведущий технолог, начальник БППиТ, главный технолог, ведущий конструктор ОГК, начальник KB ОГК, главный конструктор, главный метролог, технический директор;

Результаты проверки оформляются документально и используются для контроля выполнения корректирующих действий по доработке проекта: КД и ТД.

10 УТВЕРЖДЕНИЕ ПРОЕКТА

10.1 Утверждение проекта производят согласно действующего СТП. При наличии требований потребителя по использованию процедуры APQP (ANPQP) утверждение проекта выполняется с учетом требований РД

10.2 Подготовку к приемочным испытаниям опытных образцов, комплекта рабочей документации, приказа о проведении приемочных испытаний, программ и методик испытаний организует главный конструктор.

10.3 Приемочные испытания проводятся в соответствии с разделом 6 ГОСТ Р 15.201.

10.4 Контроль за подготовкой и проведением приемочных испытаний осуществляет директор по качеству.

10.5 Для оценки выполненной разработки и принятия решения о производстве новых изделий основного производства приказом генерального директора назначается приемочная комиссия.

В состав приемочной комиссии входят представители потребителя, разработчика и изготовителя. При необходимости к работе комиссии могут быть привлечены эксперты сторонних организаций, а также органы, осуществляющие надзор за безопасностью, охраной здоровья и природы.

Председателем комиссии назначают представителя потребителя. Состав комиссии формирует и утверждает потребитель или, при согласии потребителя, разработчик.

10.6 На приемочную комиссию разработчик представляет техническое задание, проект технических условий, КД, результаты испытаний и другие материалы, подтверждающие соответствие разработанной продукции этим документам и удостоверяющие ее технический уровень. Приемочной комиссии должны быть представлены также опытные или экспериментальные образцы, а если их изготовление не было предусмотрено — головной образец или единичная продукция.

10.7 По результатам рассмотрения представленных материалов приемочная комиссия составляет акт, в котором указывает:

1) соответствие разработанной продукции заданным требованиям и рекомендации по ее производству;

2) рекомендации по изготовлению установочной серии (для серийной и массовой продукции) и ее объем;

3) замечания и предложения по доработке продукции (при необходимости);

Акт приемочной комиссии утверждает потребитель.

Утверждение акта приемочной комиссии означает окончание разработки, прекращение действия технического задания, согласование представленных нормативно-технических и эксплуатационных документов, а также разрешение на производство или использование продукции.

При отрицательной оценке результатов разработки в целом в акте указывают направление дальнейших работ и условия повторного представления результатов или целесообразность продолжения работ.

10.8 При необходимости, результаты приемочных испытаний выносятся на рассмотрение инвестиционного комитета, по результатам рассмотрения составляется акт приемки проекта. Акт утверждается генеральным директором.

10.9 По результатам приемочных испытаний ОГК в плановые сроки устраняет замечания приемочной комиссии и проводит корректировку рабочей конструкторской документации.

10.10 Документация, оформляемая по результатам выполнения проекта, комплектуется в «Дело разработки и постановки продукции на производство», которое хранится в ОГК. Перечень документов, подлежащих включению в «Дело разработки и постановки продукции на производство», приведен в приложении 2 настоящего СТП.

10.11 В случае получения в ходе выполнения проекта отклонений в выходных проектных данных относительно входных проектных данных, которые не могут быть устранены, допускается по согласованию с потребителем, проводить изменение входных проектных данных с соответствующей корректировкой ТЗ.

10.12 Окончательная оценка способности производства стабильно изготавливать продукцию установленного качества производится по результатам выпуска установочной партии.

10.13 В случае, когда при дооснащении производства вводилось новое оборудование, оснастка, инструмент, которые могли повлиять на качество выпускаемой продукции, серийному производству должны предшествовать квалификационные испытания, которые проводятся согласно разделу 8 ГОСТ Р 15.201.

Программу квалификационных испытаний подготавливает изготовитель с привлечением разработчика продукции по согласованию с потребителем (при его наличии).

Испытания должны подтвердить, что отклонения основных параметров продукции, связанные с технологией производства, не выходят за допускаемые пределы и недостатки продукции, выявленные приемочной комиссией, устранены.

Результаты квалификационных испытаний оформляют актом, который должен быть утвержден техническим директором предприятия изготовителя продукции. Форма акта приведена в приложении 3.

10.14 При отрицательных результатах квалификационных испытаний приемку продукции прекращают до устранения выявленных недостатков и получения положительных результатов повторных испытаний.

1 1 ВНЕСЕНИЕ ИЗМЕНЕНИЙ В ПРОДУКТ И ПРОЦЕСС

1 1.1 Основанием для внесения изменений в продукт и процесс являются:

- требования потребителя продукции;

- решения руководства по результатам проведения анализа производственной Деятельности предприятия;

- предложения поставщиков материалов и комплектующих изделий;

- предложения персонала предприятия;

- информация о качестве продукции в производстве;

- информация о качестве продукции в эксплуатации;

- информация по результатам бенч маркетинга;

- необходимость снижения издержек по изделиям для достижения нужной рентабельности;

- изменения местоположения производства.

1 1.2 Процедуры внесения изменений в связи с новыми требованиями потребителя предусматривают их анализ техническими службами и производственными подразделениями — аналогично анализу изменений контракта.

1 1.3 Поступившие на предприятие от потребителя предлагаемые изменения направляются техническому директору, определяются сроки их рассмотрения и реализации.

Ответ потребителю должен быть отправлен в течение срока, не превышающего две рабочие недели. При необходимости, решение о внесении изменений принимается инвестиционным комитетом. В этом случае должно быть разработано новое ТЗ (либо доработано старое) и план-график работ. Устаревшие документы должны быть изъяты с рабочих мест.

1 1.4 Исходная информация, перечисленная в п.1 1.1. настоящего стандарта, должна быть предварительно проанализирована по методике РМЕА.

При анализе определяется, что необходимо изменить в конструкции изделия, технологии изготовления, методах испытаний, упаковке, транспортировании и т.д.

1 1.5 В анализе информации должны принимать участие специалисты ОГК, ОГТ, БППиТ, ДК, ДМП, ОГМетр.

1 1.6 Согласованные с потребителем изменения должны быть документально оформлены (заявка на изменение -чек-лист), и согласованы с заинтересованными службами.

В случае необходимости, ОГК разрабатывается план опытно-конструкторских работ по реализации изменений, технологической службой разрабатывается график подготовки производства. Указанные Документы утверждаются Техническим директором.

1.7 Ответственным за согласование изменений в КД является ОГК.

1.1.8 Ответственным за согласование изменений в ТД является ОГТ (БППиТ).

11.9 B зависимости от содержания изменений для проверки возможности их внедрения в производство могут проводиться типовые испытания опытных образцов продукции, изготовленных с учетом предполагаемых изменений.

Необходимость проведения типовых испытаний определяется требованиями ТУ на выпускаемые изделия, а в случае неоднозначности трактовок — заводской комиссией с обязательным участием представителей ОГК,ОГТ, БППиТ, ОТК, ДМП, ОГМетр и др. при необходимости.

1 1.10 Типовые испытания должны проводиться в порядке, установленном СТП. По результатам типовых испытаний должен быть оформлен акт, в котором должна быть дана однозначная оценка возможности либо невозможности внесения предполагаемых изменений в производство продукции.

Акт типовых испытаний должен быть согласован с директором по качеству и утвержден техническим директором предприятия.

1 1.10.1 После окончания типовых испытаний и подтверждения достаточности внесенных изменений проводится повторный анализ рисков и возможностей процесса, окончательный анализ по методикам DFMEA, PFMEA обязательно, SPC, MSA — при необходимости.

1 1.1 1 Изменения в соответствии с п.1 1.1 должны быть согласованы с потребителем.

1 1.15 Документы, подтверждающие необходимость внесения изменений в проект, а также содержащие результаты рассмотрения вопросов внесения изменений и испытаний, должны быть помещены в «Дело разработки и постановки продукции на производство» в ОГК.

Документы, касающиеся изменения процесса, должны храниться в архиве ОГТ.