Проверка оборудования по точности. Стандарт предприятия

Управление процессами.

Проверка обрабатывающего оборудования на соответствие требованиям точности.

ПРЕДИСЛОВИЕ

Настоящий стандарт разработан ОГТ.

При разработке стандарта учтены требования ISO 9001, ISO/TS 16949.

СОДЕРЖАНИЕ

- Область применения

- Нормативные ссылки

- Определения

- Обозначения и сокращения

- Общие положения

- Организация проверки обрабатывающего оборудования на соответствие требованиям по точности

- Обязанности и участие служб завода и цехового персонала в проверке обрабатывающего оборудования на соответствие требованиям по точности

- Приложение А-Д (обязательные)

- Подписи

- Лист регистрации изменений

- Лист ознакомления

1 Область применения

Стандарт устанавливает комплекс мероприятий, определение круга обязанностей исполнителей, последовательность проведения работ по проверке обрабатывающего оборудования на соответствие требованиям по точности.

2 Нормативные ссылки

- ГОСТ 8 — 82 Е. Станки металлорежущие. Общие требования к испытаниям на точность.

- ГОСТ 22267 — 76 Станки металлорежущие. Схемы и способы измерений геометрических параметров.

- ГОСТ 25443 — 82Е Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования.

- СТП Организация эксплуатации, планово-предупредительного обслуживания и ремонта оборудования.

3 Определения

В данном стандарте предприятия использованы термины и определения, используемые в отечественных ГОСТ.

- Процесс — совокупность взаимосвязанных производственных факторов и деятельности, которая преобразует входящие элементы в выходящие.

- Соответствие — выполнение установленных требований.

- Несоответствие — невыполнение установленных требований.

- Проверка — подтверждение путем экспертизы и представление объективного доказательства того, что установленные требования были выполнены.

4 Обозначения и сокращения

- ГОСТ — государственный стандарт

- НД — нормативная документация

- ОГМ — отдел главного механика

- ОГМетр — отдел главного метролога

- ОГТ — отдел главного технолога

- ОТК — отдел технического контроля

- ИИП — измерительно-испытательная лаборатория

- ППР — планово-предупредительный ремонт

- Ср — индекс воспроизводимости по рассеиванию

- СТП — стандарт предприятия

5 Общие положения

5.1 Контроль обрабатывающего оборудования на соответствие требованиям по точности проводят с целью обеспечения стабильности качества изделий в процессе производства.

5.2 Периодические проверки оборудования на соответствие требованиям по точности должны проводиться в строго установленные сроки по специальному графику.

5.3 Проверке на соответствие требованиям по точности подлежит все металлообрабатывающее оборудование, занятое выполнением точных отделочных и финишных операций. Оборудование подвергается проверке на геометрическую точность в соответствии с ГОСТ 22267 и технологическую точность в соответствии с ГОСТ 25443.

5.4 При проверке металлорежущего оборудования на геометрическую точность определяются:

- точность баз для установки заготовки и инструмента;

- точность траекторий перемещения рабочих органов станка, несущих заготовку и инструмент;

- точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно баз;

- точность делительных и установочных перемещений рабочих органов станка.

5.5 Нормы геометрической точности определяются паспортными данными металлорежущего оборудования; при отсутствии в паспорте станка данных для проверки следует руководствоваться Нормами точности, аналогичного отечественного оборудования и ГОСТами на проверку точности металлорежущего оборудования.

Проверка станков на геометрическую точность проводится соответствующей службой ОГМ после планового (или непланового) ремонта станка в соответствии с графиком ППР при замене или ремонте узлов, агрегатов, деталей, которые могут повлиять на точность оборудования.

5.6 При проверке металлорежущего оборудования на технологическую точность проверяется точность обработки деталей. При этом определяются:

- точность геометрических форм и расположения обработанных поверхностей;

- постоянство размеров партии деталей;

- шероховатость обработанных поверхностей деталей.

5.7 Нормы технологической точности следует устанавливать по наиболее точной из закрепленных за станком операций. Нормы технологической точности не должны являться нижним пределом точности станка, при котором обеспечивается получение с него годной продукции, а должны предусматривать запас точности, соответствующий индексу воспроизводимости по рассеиванию Ср 21,33 (рассеивание относительно центра в норме), гарантирующий от возникновения брака обрабатываемых изделий в период между двумя плановыми проверками в результате естественного снижения точности станка при эксплуатации.

Индекс воспроизводимости по рассеиванию на операциях, содержащих специальные контрольные характеристики, должен соответствовать Ср 21,67.

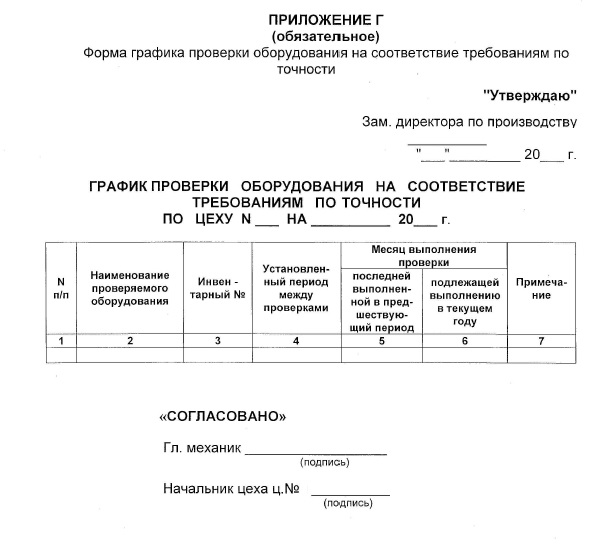

Проверка оборудования на технологическую точность проводится в период между ППР согласно «Ведомости оборудования, подлежащего периодической проверке на соответствие требованиям по точности» и «Графика проверки оборудования на соответствие требованиям по точности».

График ППР и «График проверки оборудования на соответствие требованиям по точности» согласовываются по срокам проведения проверок.

5.8 Вновь приобретенное и вводимое в действие оборудование также проверяется на соответствие требованиям по точности.

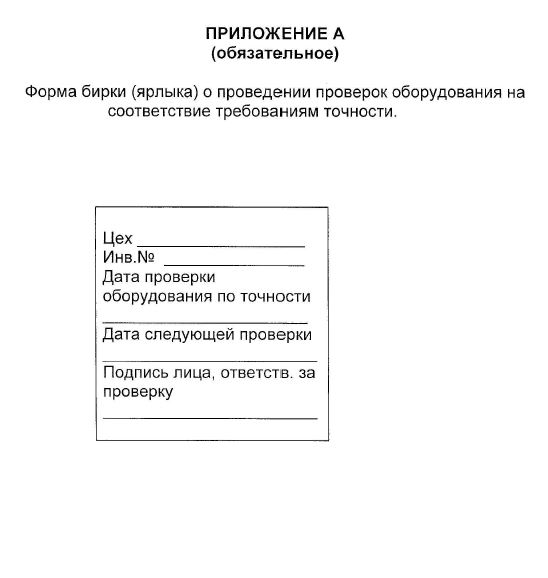

5.9 Оборудование должно быть снабжено бирками (ярлыками), в которых указывают дату последней проверки и срок очередной проверки с подписью лица ответственного за проверку (в соответствии с приложением А).

5.10 Ответственность на соответствие оборудования предъявляемым требованиям возлагается на начальника цеха.

6 Организация проверки металлорежущего оборудования на соответствие требованиям точности

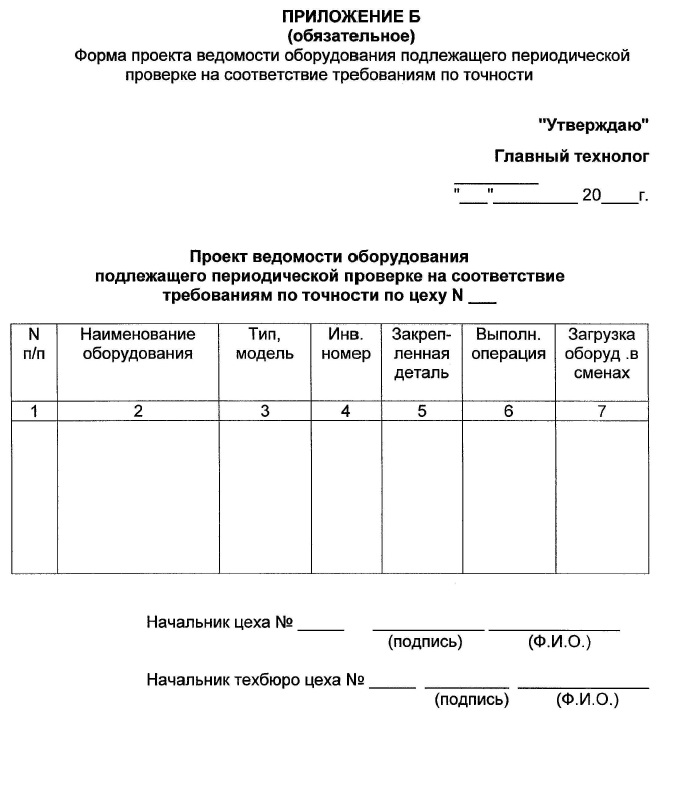

6.1 Проект ведомости оборудования, подлежащего периодической проверке на соответствие требованиям по точности составляет техбюро цеха (в соответствии с приложением 5), утверждает ее y Главного технолога и в срок не позднее 2-х месяцев до конца текущего года направляет в ОГТ.

В проекте ведомости необходимо указать наименование, тип или модель, инвентарный номер, закрепленные детали, выполняемые операции (наиболее точные) и загрузку оборудования.

При составлении проекта ведомости учитываются данные об отказах и неисправностях оборудования и данные по динамике дефектов изготавливаемых деталей.

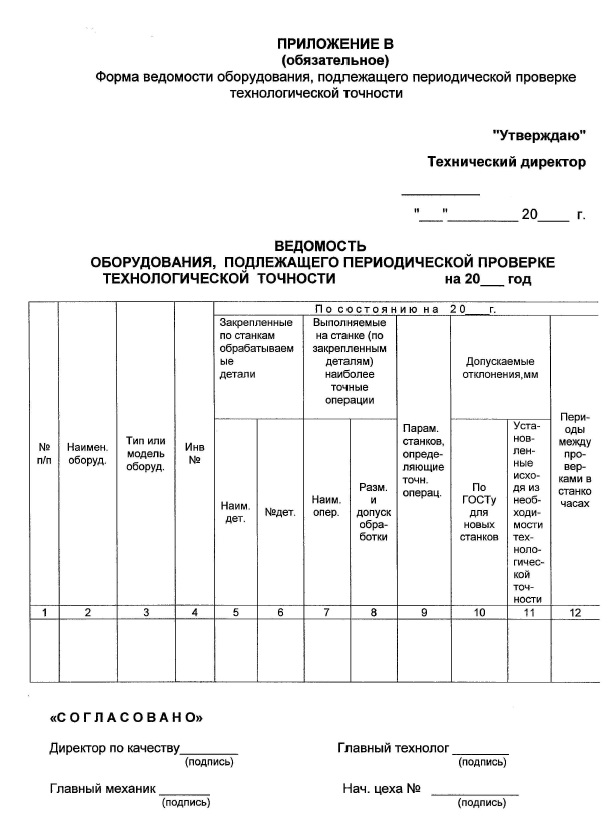

6.2 ОГТ составляет сводную ведомость оборудования, подлежащего периодической проверке технологической точности по заводу (в соответствии с приложением В), определяет совместно с ОГМ параметры станков, точность операции и период между проверками в отработанных станкочасах.

6.3 Ведомость согласовывается с начальниками соответствующих цехов, Главным механиком, Главным технологом, Директором по качеству и утверждается Техническим директором. За месяц до конца текущего года Ведомость оборудования направляется B ОГМ, ОТК и в цеха.

6.4 ОГМ на основе ведомости оборудования и графика ППР разрабатывает График проверки оборудования на соответствие требованиям по точности по форме настоящего стандарта (в соответствии с приложением Г), утверждает его у Зам. директора по производству и за 5 дней до планируемого периода проверки направляет в цеха и службы предприятия (ОТК, техбюро цеха, ОГТ

Проверка оборудования осуществляется комиссией в состав которой входят:

- председатель — начальник техбюро цеха;

- члены комиссии — представитель ОТК, инженер ОГМ.

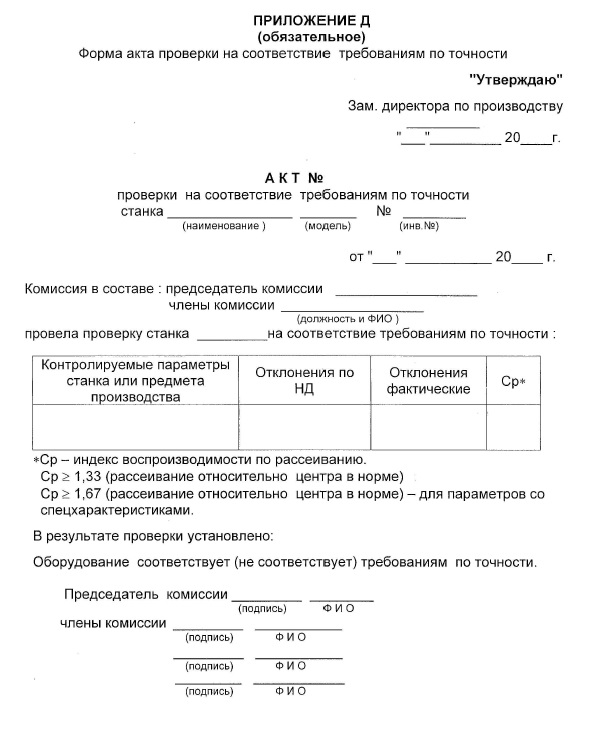

6.5 Согласно графика проверки комиссия проверяет оборудование на соответствие требованиям по точности в соответствии с НД. Результаты проверки комиссия заносит 5 Акт проверки оборудования на соответствие требованиям по точности (в соответствии с приложением Д). Акт составляется в 4-х экземплярах и направляется:

- B ОГМ для разработки мероприятий по устранению отмеченных нарушений точности оборудования и занесения данных в Паспорт станка

- B техбюро цеха для принятия мер по замене оборудования на данной операции или решения о возможности использования на данной операции.

- В ОТК для контроля.

В ОГТ для изменения технологии ( при необходимости на оборудовании, не прошедшем в установленный срок проверки на соответствие требованиям по точности или показывающем при проверке снижение установленных норм прекращается изготовление продукции и ее приемка.

Право принять решение по прекращению изготовления и приемки продукции предоставляется уполномоченным в цехах и руководству предприятия.

6.6 При введении в эксплуатацию нового оборудования, которое будет занято выполнением точных отделочных и финишных операций, проводится проверка на соответствие требованиям по точности, вносятся дополнения и изменения в «Ведомость оборудования» и «График проверки оборудования».

7 Обязанности и участие служб завода и цехового персонала в проверке обрабатывающего оборудования на соответствие требованиям по точности

7.1 ОГТ обязан

- составить ведомость оборудования, подлежащего периодической проверке на соответствие требованиям по точности по форме настоящего определить совместно с ОГМ параметры станков, определяющих точность операции и период между проверками в отработанных станкочасах;

- вносить изменения и дополнения в ведомость оборудования, подлежащего периодической проверке на соответствие требованиям по точности при установке нового оборудования и выходе из строя старого данные поступают из ОГМ);

- разрабатывать чертежи специальной оснастки для проверки оборудования по заявкам ОГМ, ОТК, ОГМетр;

- корректировать совместно с ОГМ сроки очередных проверок.

7.2 Цех обязан:

- предоставить проект ведомости оборудования для плановой проверки на соответствие требованиям по точности по форме настоящего стандарта в соответствии с приложением 5

- организовать и возглавить комиссию по контролю обрабатывающего оборудования на соответствие требованиям по точности;

- организовать подготовку станка к проверке и выделить станочника в распоряжение комиссии;

- вносить предложения по изменению периодичности проверок оборудования; включению или изъятию оборудования, подлежащего периодической проверке на соответствие требованиям по точности.

7.3 ОТК обязан:

- провести контроль размеров обрабатываемых деталей в соответствии с НД в составе комиссии;

- контролировать выполнение мероприятий, связанных с устранением отмеченных в Акте нарушений точности.

7.4 ОГМетр обязан:

- при необходимости выполнять точные измерения геометрических параметров деталей с использованием оборудования ИИЛ.

7.5 ОГМ обязан:

- на основании «Ведомости оборудования, подлежащего периодической проверке на соответствие требованиям по точности» разрабатывать график проверки оборудования по цеху по форме настоящего стандарта в соответствии с приложением Г

- поддерживать оборудование в технически исправном состоянии, при необходимости проводить восстановление точности оборудования и др.;

- корректировать при необходимости сроки очередной проверки оборудования на соответствие требованиям по точности совместно с ОГТ.