Экранизирующая защита бескорпусной заливки соединителя покрытием токопроводящей эмалью ХС-928

Технологический процесс

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Внимание! К работе по данному технологическому процессу допускаются исполнители изучившие настоящий технологический процесс, требования по охране труда, правила противопожарной безопасности и аттестованные на данные работы.

01. Работу выполнять на столе, удовлетворяющем нормам чистоты. Под нормами чистоты понимается отсутствие пыли, грязи, посторонних предметов, оснастки и инструмента, не участвующих в данном технологическом процессе.

02. Работу по заделке наружной защиты (плетенки) производить в сухом, чистом помещении с температурой воздуха (15-30)°С и относительной влажностью воздуха (40 – 80)%.

Работу по нанесению эмали ХС-928 проводить на участке заливки с температурой воздуха (15-30)°С и относительной влажностью воздуха (40 – 80)%.

Контроль осуществляет мастер с помощью гигрометра ВИТ-1 при температуре до 25ºС, свыше 25ºС — ВИТ-2 с записью результатов в журнале.

03. Приспособления и инструмент, применяемые при сборке и монтаже кабелей, не должны иметь острых кромок, заусенцев, следов коррозии и загрязнений. Инструмент должен быть замаркирован.

04. Средства измерения должны иметь действующие сроки поверки, смотри свидетельства калибровки (поверки).

05. Обрезки нитей, лент собирать в процессе работы в тару цеховую для отходов.

06. Деталь, подлежащая покрытию эмалью ХС-928, должна быть указана в карте заливки технологического паспорта.

07. При измерении времени больше минуты пользоваться бытовыми часами меньше минуты- методом отсчета 1и, 2и, 3и и так далее.

08. Приготовление эмали ХС-928 выполнять по ТИ

09. Все работы по покрытию должны быть выполнены в период жизнеспособности эмали ХС-928. Жизнеспособность эмали ХС-928 – 7 часов.

10. Работы связанные с нанесением эмали производить при включенной местной и общей приточно-вытяжной вентиляции. При попадании на кожу эмаль необходимо удалить тампоном, смоченным в бензине-растворителе после чего промыть теплой водой с мылом.

Материалы, загрязненные эмалью необходимо собирать в специальные емкости с крышкой и после работы вынести из рабочего помещения в специально отведенное место.

11. Использовать пакет полиэтиленовый, тару 7878-4099 для хранения и внутрицеховой транспортировки изделий в процессе технологического цикла изготовления, предварительно связав бухту кабеля в 2-х, 3-х местах лентой киперной ЛЭ ГОСТ 4514-78.

010 МОНТАЖНАЯ

01. Получить кабель, детали и материал согласно комплектовочной карте.

02 Вынуть кабель и технологический паспорт из пакета полиэтиленового.

Пакет полиэтиленовый

03. Сверить чертежный и индивидуальный номер на бирке кабеля с номером в технологическом паспорте

04. Ознакомиться с чертежом, предварительным извещением (при наличии), обратив внимание на серию действия конструкторской документации.Сверить номер чертежа, последних извещений об изменениях, предварительного извещения (при наличии), указанного в технологическом паспорте с данными конструкторской документации.

05. Проверить комплектность.

06. Проверить соединитель на чистоту, на отсутствие механических повреждений.

07. Проверить кабель на соответствие чертежу.

08. Проверить в технологическом паспорте закрытие предыдущих операций подписями исполнителей, мастера, представителей ОТК.

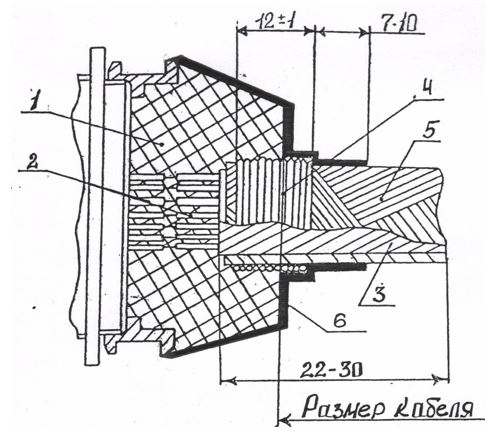

09. Установить бандаж из ленты ЛСКЛ-155/180, шириной 22 ÷ 30 мм в 2-3 оборота, смотри эскиз 1

- Ножницы ГОСТ Р 51268-99

- Набор линеек ГОСТ 427-75

- Стеклолакоткань ЛСКЛ-155/180 ТУ 3491-010-31885305-2003

10. Сдвинуть наружную оболочку кабеля в сторону соединителя, к началу рихтовки проводов, отступив от торца стеклолакоткани 1-3 мм, подрезать плетенку бокорезами по месту. При подрезке плетенки выполнить защиту монтажного поля лоскутом бязевым.

- Бокорезы Lindstrom 8151 или Stayer 2218-5

- Ножницы ГОСТ Р 51268-99

- Бязь отбеленная ГОСТ 29298-2005

- Бескорпусная заливка

- Провода кабеля

- Стеклолакоткань ЛСКЛ-155/188

- Бандаж из нити полиимидной 90АТ (или нити согласно чертежу)

- Плетенка

- Эмаль ХС-928

Эскиз 1

12. Установить бандаж из нити полиимидной (или нити согласно чертежу) шириной 12±1 мм (смотри эскиз 1).

- Ножницы ГОСТ Р 51268-99

- Набор линеек ГОСТ 427-75

- Нитки швейные полиимидные специальные 90АТ ТУ 8147-016-05138074-01 или нить согласно чертежу

13. Покрыть бандаж из нити клеем БФ-4 в 1 слой кистью. Сушить бандаж 10-15 мин. при температуре (15-30)ºС. Время сушки не контролировать.

- Тара цеховая для клея

- Кисть КХЖК №3 ТУ 17-15-07-89

- Клей БФ-4 ГОСТ 12172-2016

14. Проверить размеры заделки наружной защиты (плетенки) согласно эскизу 1.

Набор линеек ГОСТ 427-75

15. Сделать отметку в технологическом паспорте о выполненной работе.

Ручка шариковая

16. Свернуть кабель в бухту диаметром не менее 20-30 диаметров ствола кабеля. Вложить кабель и соответствующий ему технологический паспорт в пакет полиэтиленовый.

- Набор линеек ГОСТ 427-75

- Пакет полиэтиленовый

020 КОНТРОЛЬНАЯ ОТК

01. Проверить размеры заделки наружной защиты (плетенки) согласно эскизу 1.

Набор линеек ГОСТ 427-75

02. Сделать отметку в технологическом паспорте о выполненной работе.

- Клеймо ОТК

- Ручка шариковая

- Штемпельная подушка для печатей и штампов.

- Краска штемпельная ТУ 6-15-459-80

040 ПОКРЫТИЕ ЭЛЕКТРОПРОВОДНОЙ ЭМАЛЬЮ ХС-928

ВНИМАНИЕ: Перед нанесением электропроводной эмали ХС-928:

проверить отметку в паспорте технологическом о проверке кабеля на соответствие электрической схеме и электрическому сопротивлению изоляции по типовому технологическому процессу на участке регулировки.

проверить бескорпусную заливку, выполненную согласно карте заливки технологического паспорта, на отсутствие механических повреждений, визуально.

01. Приготовить электропроводную эмаль ХС-928 по ТИ в количестве необходимом для суточного расхода и хранить на участке заливки в вытяжном шкафу.

02. Выполнить подготовку образца для проверки эмали ХС-928 на электропроводность до начала ее использования.

03. Обезжирить поверхность, покрываемую эмалью ХС-928, лоскутом бязевым смоченным в бензине и слегка отжатым.

- Тара для ЛВЖ БМ 7876-2012 или тара цеховая

- Бензин-растворитель ТУ 38.401-67-108-92

- Бязь отбеленная ГОСТ 29298-2005

04. Сушить обезжиренную поверхность 10-20 минут при температуре (18-30)ºС.

Время сушки не контролировать.

05. Перед применением эмаль ХС-928 тщательно размешать до однородной массы.

06. Окрасить поверхность (каркас, бескорпусную заливку с переходом на втулку для обеспечения надежного контакта, бандаж, ствол кабеля) электропроводной эмалью ХС-928 кистью в 2 слоя, смотри эскиз 1.

Эмаль ХС-928 наносить равномерно на покрываемую поверхность.

Не допускается растрескивания, отслаивание, шелушение пленки, просвечивание материала готового изделия.

Кисть филеночная КФК-12 щет. ГОСТ 10597-87

07. Сушить поверхность, покрытую электропроводной эмалью ХС-928:

- 1слой – 1-1,5 часа при температуре 15-30ºС;

- 2 слой – 72 часа при температуре 15-30ºС.

Указать в паспорте технологическом время начала и конца сушки эмали.

Допускается режим горячей сушки эмали ХС-928:

- 1слой – 1-1,5 часа при температуре 15-30ºС;

- 2 слой – 4,0-4,5 часа при температуре (70-80)ºС или 6,0-6,5 часа при температуре (60-70)ºС или 24 часа при температуре (45-50)ºС.

Указать в Журнале учета работы термического оборудования в паспорте технологическом режимы и время сушки эмали.

- Шкаф сушильный АРСМ3.009.000 или ШС-80-01 СПУ

- Ручка

08. Проверить качество окрашенной поверхности визуально (каркас, бескорпусная заливка с переходом на втулку, бандаж, ствол кабеля), смотри эскиз 1

Окрашенная поверхность должна быть равномерно покрыта эмалью ХС-928 без отслоений.

После высыхания пленка эмали ХС-928 должна быть черной (оттенок не нормируется), однородной, матовой, без посторонних включений. Не допускается растрескивание, отслаивание, шелушение пленки, просвечивание материала готового изделия.

09. Свернуть кабель в бухту, диаметр которой должен быть от 20 до 30 диаметров ствола кабеля.

Набор линеек ГОСТ 427-75

10. Вложить кабель и соответствующий ему технологический паспорт в пакет полиэтиленовый.

Пакет полиэтиленовый

11. Сделать отметку в паспорте технологическом о выполненной работе.

Ручка шариковая

050 КОНТРОЛЬНАЯ ОТК

01. Проверить качество окрашенной поверхности визуально (каркас, бескорпусная заливка с переходом на втулку, бандаж, ствол кабеля), смотри эскиз 1

Окрашенная поверхность должна быть равномерно покрыта эмалью ХС-928 без отслоений. После высыхания пленка эмали ХС-928 должна быть черной (оттенок не нормируется), однородной, матовой, без посторонних включений.

Не допускается растрескивание, отслаивание, шелушение пленки, просвечивание материала готового изделия.

02. Проверить время выдержки окрашенной поверхности по паспорту технологическому.

03. Сделать отметку в паспорте технологическом о выполненной работе.

- Ручка шариковая

- Клеймо ОТК

- Штемпельная подушка для печатей и штампов.

- Краска штемпельная ТУ 6-15-459-80

04. Свернуть кабель в бухту, диаметр которой должен быть от 20 до 30 диаметров ствола кабеля. Вложить кабель и соответствующий ему технологический паспорт в пакет полиэтиленовый.

- Набор линеек ГОСТ 427-75

- Пакет полиэтиленовый