Корректирующие и предупреждающие действия. Основные положения

Система менеджмента качества

ПРЕДИСЛОВИЕ

Стандарт предназначен для организации работ корректирующего и предупреждающего характера, направленных на постоянное улучшение результативности системы менеджмента качества.

Стандарт разработан службой БУСК;

При его разработке учтены требования ISO/TS 16949 раздел 8.5 «Улучшение».

СОДЕРЖАНИЕ

Предисловие

- Область применения

- Нормативные ссылки

- Определения

- Обозначения и сокращения

- Общие положения

- Корректирующие действия

- Предупреждающие действия.

- Постоянное улучшение

- Уровни принятия корректирующих, предупреждающих действий и действий по постоянному улучшению

- Организация корректирующих и предупреждающих действий в производстве

- Анализ причин появления несоответствий

- Разработка и проведение корректирующих и предупреждающих действий

- Оценка результативности корректирующих и предупреждающих действий

- ПРИЛОЖЕНИЕ А (рекомендуемое) Схема обеспечения рабочего места

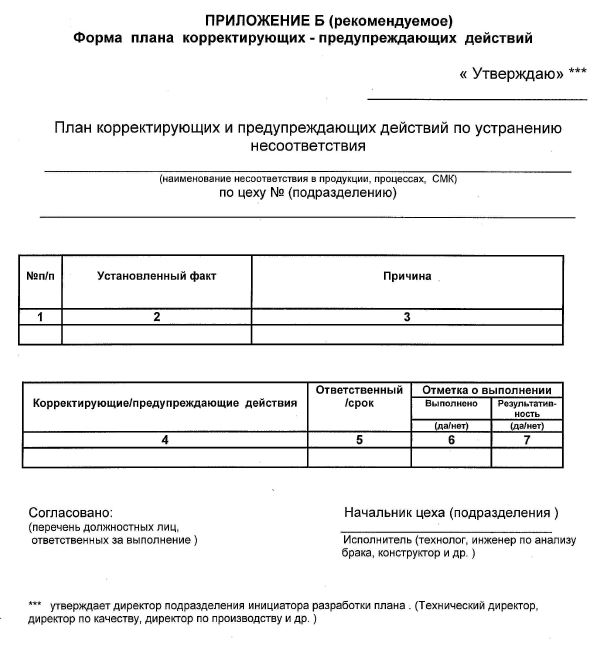

- ПРИЛОЖЕНИЕ 5 (рекомендуемое) Форма плана корректирующих -предупреждающих действий

1 Область применения

1.1 Настоящий стандарт устанавливает основные правила и процедуры, подлежащие выполнению на предприятии при организации и проведении корректирующих и предупреждающих действий, а также оценки их результативности.

1.2 Стандарт распространяется на все подразделения, входящие в сферу действия СМК.

1.3 В рамках этой деятельности стандартом предприятия устанавливается ответственность и взаимодействие соответствующих подразделений и должностных лиц в рамках выполнения предусмотренных в нем правил и процедур.

2 Нормативные ссылки

При разработке данного стандарта учтены требования и рекомендации следующей нормативной документации:

- Системы Менеджмента качества. Особые требования по применению стандарта ISO 90012008 8 автомобилестроении и организациях, поставляющих соответствующие запасные части.

- Системы менеджмента качества. Основные положения и словарь, Инструкция. Система менеджмента качества. Ответственность руководства. Анализ СМК со стороны руководства.

- Инструкция. Система Менеджмента качества. Ответственность руководства. Анализ СМК со стороны Руководства.

- Стандарт предприятия. Система качества. Планирование качества.

- Стандарт предприятия. Система качества. Управление разработкой технологических процессов

- Стандарт предприятия. Система менеджмента качества. Управление документацией и данными. Основные положения.

- Стандарт предприятия. Система качества. Управление конструкторской документацией

- Стандарт предприятия. Система качества. Управление технологической документацией.

- Стандарт предприятия. Система качества. Порядок приема закупленной продукции на склады предприятия, проведение ее входного контроля, хранения и выдачи в производство

- Стандарт предприятия. Система менеджмента качества. Организация эксплуатации планово-предупредительного обслуживания и ремонта оборудования.

- Стандарт предприятия. Система менеджмента качества. Организация эксплуатации планово-предупредительного обслуживания и ремонта электро – энергетического оборудования

- Стандарт предприятия. Система качества. Обеспечение производства технологической- оснасткой, средствами измерения.

- Стандарт предприятия. Система качества. Организация контроля технологической дисциплины на производстве.

- Стандарт предприятия. Система менеджмента качества. Контроль и проведение испытаний. Основные положения.

- Стандарт предприятия. Система качества. Периодические и типовые испытания изделий и их составных частей.

- Организация проведения, оценка результатов. Стандарт предприятия. Система качества. Управление контрольным, измерительным и испытательным оборудованием. Основные положения.

- Стандарт предприятия. Система менеджмента качества. Управление несоответствующей продукцией. Основные положения.

- Положение о комиссии по принятию решений.

- Инструкция. Проведение погрузочно-разгрузочных и транспортировочных работ.

- Стандарт предприятия. Система менеджмента качества. Внутренние аудиты. Основные положения.

- Стандарт предприятия. Система качества. Подготовка кадров. Основные положения.

- Стандарт предприятия. Система менеджмента качества. Техническое обслуживание. Основные положения.

- Стандарт предприятия. Система качества. Статистические методы. Основные положения.

3 Определения

В настоящем стандарте предприятия применены термины с соответствующими определениями:

- Корректирующее действие — действие, предпринятое для устранения причины обнаруженного несоответствия или другой нежелательной ситуации.

- Предупреждающее действие — действие, предпринятое для устранения причины потенциального несоответствия или другой потенциально нежелательной ситуации.

- Постоянное улучшение — повторяющаяся деятельность по увеличению способности выполнить требования.

- Несоответствие — невыполнение требования.

- Требование — потребность или ожидание, которое установлено, обычно предполагается или является обязательным.

- Результативность — степень реализации запланированной деятельности и достижения запланированных результатов.

- Эффективность — Связь между достигнутым результатом и использованными ресурсами.

- Производственные факторы (ресурсы) — к ним могут относиться: сырье, материал, заготовки, КИ, оборудование, оснастка, инструмент, приспособления, персонал, документация, средства контроля и испытаний, программное обеспечение.

4 Обозначения и сокращения

- БУСК — бюро управления системой качества

- ДИ — должностная инструкция

- КД — конструкторская документация

- КИ — комплектующие изделия

- НД — нормативная документация

- ОТК — отдел технического контроля

- РИ — рабочая инструкция

- СИ — средства измерения

- СМК — система менеджмента качества

- СТП — стандарт предприятия

- СТО — средства технологического оснащения

- ТД — технологическая документация

- ТБ — технологическое бюро

- ТЗ — техническое задание

- ТИ — технологическая инструкция

- ТП — технологический процесс

- ТИ — техническая инструкция

- ТБ — технологическое бюро

5 Общие положения

5.1 Корректирующие действия

5.1.1 Цель применения корректирующих действий – устранение причин произошедших несоответствий для предупреждения повторного их возникновения.

5.1.2 Корректирующие действия проводятся во всех процессах СМК (включая управляющие процессы, основные и обеспечивающие процессы) при обнаружении несоответствий.

Ответственность за применение корректирующих действий несут руководители процессов, подразделений.

5.1.3 Источниками информации о несоответствиях для определения корректирующих действий являются:

- жалобы, претензии потребителей (внешних и внутренних);

- отчеты о несоответствиях (в том числе, по результатам внутренних, внешних аудитов);

- выходные данные оценки достижения установленных и желаемых целей;

- выходные данные оценки результативности процессов;

- результаты анализа СМК и процессов со стороны руководства;

- результаты самооценки.

5.1.4 Для эффективного установления причин несоответствий целесообразно использовать широкий спектр статистических методов (таких как диаграммы Парето, Исикавы, диаграммы рассеивания и др.).

Установление причин несоответствий должно проводиться отдельным лицом или комиссией, назначенной для разработки корректирующих действий.

5.1.5 До принятия корректирующих действий необходимо оценить важность проблемы, что выражается через потенциальное воздействие на такие аспекты, как эксплуатационные затраты, цена несоответствия, характеристики продукции, надежность, безопасность, а также удовлетворенность потребителей и других заинтересованных сторон.

Инвестирование корректирующих действий должно проводиться по приоритетам исходя из возможных последствий рассматриваемой проблемы.

5.1.6 Руководитель процесса организует разработку, согласование корректирующих действий с подразделениями-соисполнителями и отслеживает их выполнение.

Достигнутые корректирующими действиями результаты подлежат регистрации посредством записей.

5.1.7 Анализ результативности предпринятых корректирующих действий проводится в последующие периоды времени сравнением достигнутых показателей с показателями предыдущих периодов.

5.2 Предупреждающие действия

5.2.1 Цель применения предупреждающих действий – устранение причин потенциально возможных несоответствий и предотвращения нежелательных ситуаций.

5.2.2 Предупреждающие действия с целью уменьшения возможных потерь следует применять в основных и обеспечивающих процессах, а также в управляющих процессах для повышения удовлетворенности заинтересованных сторон.

Ответственность за применение предупреждающих действии несут руководители процессов, подразделений.

5.2.3 Уменьшение потерь в организации через применение предупреждающих действий необходимо планировать.

Для достижения результативности применения, планирование предупреждающих действий должно быть систематическим.

5.2.4 Входные данные для определения потенциально возможных несоответствий могут быть получены посредством:

- использования инструментов (средств, методов) анализа рисков (например, таких, как анализ характера и последствий отказа — РМЕА);

- анализа потребностей и ожиданий потребителей, анализа рынка;

- измерения удовлетворенности заинтересованных сторон;

- оценка тенденций изменения процессов;

- результатов самооценки.

5.2.5 Детальный и систематический анализ процессов дает информацию о потенциально возможных несоответствиях для разработки планов предупреждения потерь и определения приоритетов для улучшения, касающихся рассматриваемых процессов.

5.2.6 После определения потенциально возможного несоответствия дальнейшая деятельность по установлению причин несоответствия, и проведению предупреждающих действий проводится аналогично корректирующим действиям.

5.3 Постоянное улучшение

5.3.1 Деятельность, направленная на постоянное улучшение результативности процессов по инициативе руководителя или участников процессов является более предпочтительной, чем устранение несоответствий посредством корректирующих действий.

Деятельность по постоянному улучшению снижает вероятность возникновения несоответствий и минимизирует потери.

Задача руководителей всех уровней — постоянное улучшение процессов, закрепленных за ними.

5.3.2 Необходимо стремиться к улучшению процессов организации, с точки зрения:

- повышения результативности (степени выполнения требований);

- повышения эффективности (например, через оптимизацию ресурсов);

- упорядочения воздействий на процесс (например, изменения процедур и регламентов);

- применения лучших методов работы, передового опыта, не ожидая появления проблемы, чтобы выявить возможность улучшения.

5.3.3 Диапазон улучшений может быть от постепенных ежедневных шагов до стратегических проектов прорыва.

5.3.4 Основой постоянного улучшения является активный поиск возможностей улучшения показателей процессов, деятельности и характеристик продукции.

Этого можно добиться посредством такой деятельности, как:

- определение стратегии предприятия и политики;

- лидерство руководства в вопросах улучшения;

- постановка целей для всех уровней организации;

- сравнение с достижениями конкурентов и лучшей практикой;

- вовлечение работников в деятельность по улучшению (кайдзен-предложения);

- командная работа в рамках проектов;

- постоянное обучение ‚и повышение квалификации;

- признание и вознаграждение за достижение улучшений.

5.4 Уровни принятия корректирующих, предупреждающих действий и действий по постоянному улучшению

5.4.1 Анализ причин несоответствий, принятие и разработка корректирующих и предупреждающих действий, а также деятельность по постоянному улучшению могут проводиться на разных уровнях управления предприятия.

1) Оперативные мероприятия заводского уровня:

- совещания директоров по направлениям (Матрица совещаний).

2) Перспективные мероприятия заводского уровня:

- план технического перевооружения;

- план качества.

3) Оперативные совещания в подразделениях:

- дни качества в подразделениях;

- рабочие совещания (Матрица совещаний).

4) Плановая работа по обеспечению постоянного соответствия продукции, процессов и СМК требованиям КД, ТД, НД СМК.

6 Организация корректирующих и предупреждающих действий в производстве

6.1 Несоответствия в продукции, процессах, СМК выявляются и регистрируются в процессе ежедневного и периодического надзора за производственными факторами со стороны производственного персонала, технологов и ОТК цеха.

6.2 Несоответствия в продукции, процессах и СМК могут быть выявлены:

- при входном контроле;

- по данным от исполнителя при изготовлении и контроле качества продукции;

- производственным мастером (бригадиром), или технологом при систематическом надзоре за процессом изготовления продукции;

- при контроле технологической дисциплины;

- при промежуточном и окончательном контроле ОТК;

- при анализе несоответствующей продукции цеха-изготовителя цехом- потребителем;

- при анализе дефектов на периодических и типовых испытаниях, проводимых как своими силами, так и с привлечением сторонних организаций;

- при анализе возвратов продукции потребителем;

- при проведении внутренних и внешних аудитов, анализе СМК со стороны руководства;

6.3 При обнаружении несоответствия в продукции, процессе, СМК лицо, обнаружившее несоответствие, оперативно доводит информацию до руководителя и регистрирует несоответствие в Журнале решения проблем, или в Журнале повседневного надзора.

Лицо, обнаружившее несоответствие, при его регистрации должен указать свою должность и фамилию в соответствующей графе.

6.4 Руководитель соответствующего подразделения, получив информацию о несоответствии (проблеме), проводит анализ причин возникновения несоответствия и разрабатывает корректирующие и предупреждающие действия по устранению причин возникновения несоответствий в продукции, осуществляет контроль за их выполнением и оценивает результативность.

6.5 Если причина возникновения несоответствия:

- заключается в нарушении или невыполнении последовательности

- операций, методов и технологических режимов;

- известна и отражена в «Классификаторе несоответствий»;

- ясна без необходимости проведения комплексного анализа, то в таких случаях технолог, мастер, бригадир оперативно разрабатывает и контролирует проведение корректирующих и предупреждающих действий по устранению несоответствия.

6.6 В противном случае — если:

принятые меры не позволили устранить несоответствие или однозначно определить причину его возникновения;

B «Классификаторе несоответствий» отсутствует анализируемое на данный момент несоответствие, то мастеру (технологу, бригадиру) необходимо провести всесторонний анализ состояния процессов и всех производственных факторов, с привлечением специалистов других подразделений, ответственных за надзор состояния производственных факторов и по завершении анализа перейти к разработке корректирующих и предупреждающих действий.

6.7 Мастер, бригадир, технолог фиксирует в Журнале повседневного надзора, Журнале Решения проблем причины возникновения несоответствия, разработанные корректирующие и предупреждающие действия, исполнителей и сроки выполнения.

6.8 Обязательным этапом проведения корректирующих и предупреждающих мер является оценка их результативности. Если принятые меры не устраняют несоответствия или не устраняют причины их возникновения, цикл работ по анализу этих причин, разработке мероприятий и их внедрению повторяется.

6.9 При невозможности проведения какого-либо этапа работ своими силами информацию о несоответствии сообщается руководству цеха (подразделения).

6.10 Руководство цеха организует работы по проведению анализа причин появления несоответствий или разработке мероприятий с привлечением специалистов подразделений, в компетенции которых находится решение данных проблем (цеховая, заводская комиссии).

7 Анализ причин появления несоответствий

7.1 Все несоответствия, относящиеся к продукции, процессам и СМК должны быть проанализированы соответствующими должностными лицами с целью установления причин их возникновения. При проведении анализа причин возникновения несоответствий следует:

- установить возможное влияние всех фактических и потенциальных производственных факторов;

- определить место возникновения несоответствия, форму проявления и возможные последствия.

7.2 Получив информацию о несоответствии, проводится всесторонний анализ состояния всех производственных факторов, действующих на рабочем месте. При этом используется «Схема обеспечения рабочего места» (приложение А).

7.3 При необходимости, к анализу привлекаются специалисты других подразделений, ответственные за надзор состояния производственных факторов.

Созывается комиссия по принятию решений, цеховая, межцеховая или заводская.

Комиссия должна установить взаимосвязь между несоответствием и его причиной с учетом возможного влияния всех фактических и потенциальных производственных факторов на возникновение несоответствий.

7.4 При проведении анализа возможного влияния производственных факторов на возникновение несоответствий оценивается:

- состояние исходного сырья, материала и КИ – проверяются сопроводительная документация с отметкой о результатах входного контроля, условия хранения, подготовка перед применением в производстве;

- соответствие НД на предмет наличия последних изменений КД и ТД, влияние изменений на качество, знание исполнителем внесенных в НД изменений, а также четкости технологических инструкций;

- соблюдение требований технологической дисциплины;

- наличие, достаточность, и исправность СТО (износ, ремонт или замена оснастки, инструмента, периодичность поверки);

- состояние оборудования — в части простоев технологического оборудования, оказывающее дестабилизирующее влияние на качество продукции — следует проанализировать наличие и причину простоев, выполнение графика планово-предупредительного и профилактического обслуживания и ремонта оборудования;

- соблюдение параметров ТП, в первую очередь, Критических;

- наличие тары и совершенство способов транспортировки;

- текучесть кадров на рабочем месте;

- знание исполнителем требований технологии, рабочей инструкции, достаточность квалификации исполнителя;

- полнота рабочих инструкций;

- полнота и соблюдение требований документов СМК;

- соблюдение требований промышленной безопасности и состояния окружающей среды (температура воздуха, уровень шума, запыленность, и т.д.).

7.5 Анализ рекомендуется проводить используя методику 8-Д с применением диаграммы Исикавы.

Результатом проведенного анализа должно быть:

определение причины возникновения несоответствия;

разработка мероприятий по устранению и дальнейшему предупреждению появления несоответствий вновь (корректирующие и предупреждающие действия).

Срок, в который должен быть проведен анализ не более 3-х дней.

Результат — определение причины возникновения несоответствия, разработка мероприятий по устранению и дальнейшему предупреждению появления несоответствия вновь.

Документированный протокол анализа (8-Д) должен включать указания о корректирующих и предупреждающих действиях.

При этом в Журналах «Решение проблем» и «Повседневного надзора» в соответствующих графах дается ссылка на данный протокол.

8 Разработка и проведение корректирующих и предупреждающих действий

8.1 Целью разработки мероприятий по устранению несоответствий является определение:

- корректирующих действий — по оперативному устранению конкретной причины возникновения несоответствий;

- предупреждающих действий — по устранению причин потенциальных несоответствий, т.е. несоответствий, которые могут возникнуть.

8.2 Процесс проведения мероприятий по устранению причин возникновения несоответствий предусматривает планирование (организацию), осуществление и отчетность за выполнение мероприятий.

8.3 Ответственным за планирование (организацию), осуществление и отчетность за выполнение мероприятий является руководитель (представитель — технолог, бригадир, инженер по качеству) подразделения, в работе которого были обнаружены несоответствия.

8.4 Корректирующие и предупреждающие мероприятия разрабатываются лицами, указанными в п.8.3 на основе установленных причин возникновения несоответствия.

8.5 При разработке мероприятий могут быть использованы следующие рекомендации:

- изменять методы изготовления продукции, оснастки, приспособлений;

- изменять методы хранения, транспортирования продукции;

- отбраковывать, возвращать и заменять закупаемые материалы, сырье и КИ;

- заменять поставщика закупаемых материалов, сырья и КИ;

- разрабатывать совместно с поставщиком программы обеспечения и повышения качества закупаемых материалов, сырья и КИ;

- дорабатывать и регулировать ТП изготовления продукции;

- изменять методы контроля и испытаний;

- заменять оборудование, средства измерений и испытаний, изменять условия производства;

- совершенствовать процедуры наладки оборудования, регулировки процессов;

- обучать и аттестовывать персонал;

- корректировать процедуры и документы СМК;

- изменять систему оплаты труда и т.д.

8.6 Лица указанные в п. 8.3 определяют содержание мероприятий, исполнителей, сроки выполнения и контролируют полноту и качество выполнения мероприятий, при необходимости, привлекаются специалисты других подразделений.

8.7 Разработанные корректирующие и предупреждающие действия заносятся в журнал повседневного надзора, или журнал решения проблем.

8.8 При невозможности выполнения требований п.8.7 (в связи с большим объемом), разработанные мероприятия оформляется в виде отдельного плана корректирующих и предупреждающих действий (Приложение 5 ) либо протокола 8-Д. В журналах в этом случае делается ссылка на данный документ.

8.9 При наличии соисполнителей из других подразделений, разработанные мероприятия согласовываются с ними, размножаются и рассылаются им под роспись.

8.10 Постоянный контроль за выполнением разработанных корректирующих и предупреждающих действий осуществляет ответственное лицо, указанное в п.8.3.

8.11 Периодический контроль (не реже 1 раза в месяц) за ведением журнала повседневного надзора (Журнала Решение проблем) и выполнением разработанных мероприятий осуществляет технолог цеха (инженер по анализу брака).

8.12 Мероприятия корректирующего и предупреждающего действия могут иметь как оперативный, так и перспективный характер.

8.13 Мероприятия оперативного характера и сроки их выполнения после разработки отслеживаются:

- мастером — в ходе производственной деятельности;

- мастером, технологом цеха, начальником цеха – на оперативных совещаниях, цеховых «Днях качества».

8.14. Сведения о выполнении мероприятий оформляются в месячных отчетах по качеству ОТК.

8.15 Мероприятия перспективного характера следует включать в:

- «План повышения качества»;

- План технического перевооружения.

8.16 Особое внимание следует уделять предупреждающим мероприятиям, поскольку они позволяют не допускать и предупреждать возникновение возможных несоответствий.

8.17 Предупреждающие действия должны предусматривать совершенствование процессов, методов и процедур СМК. При необходимости по результатам предупреждающих действий вносятся изменения в НД, ТИ, РИ, ДИ, другие документы СМК.

8.18 Надзор за разработкой корректирующих и предупреждающих мероприятий осуществляет начальник ОТК (директор по качеству).

9 Оценка результативности корректирующих и предупреждающих действий

9.1 Своевременное проведение корректирующих и предупреждающих действий обеспечивает предприятие сокращение затрат, обусловленных появлением несоответствий в продукции, процессах и СМК.

9.2 Результативность мероприятий оценивается по результатам наблюдений за состоянием качества продукции, процессов и СМК после их проведения.

9.3 Результативным может быть признано мероприятие, после проведения которого данное несоответствие не появляется. Это может быть подтверждено данными о том, что дефект (брак) продукции, несоответствие в процессе или, СМК, по которым проведены корректирующие и предупреждающие действия, устранены и не повторяются.

9.4 Оценка результативности мероприятий осуществляется:

- мастером (бригадиром) — после проведения мероприятий и при периодическом надзоре;

- работниками ОТК и ТБ цеха — при контроле продукции и технологической дисциплины;

- ОГТ — при проведении контроля технологической дисциплины;

- начальником цеха — при периодическом контроле и анализе деятельности подразделения, с обязательным доведением информации до соответствующих лиц (мастер, технолог, и др.).

9.5 В случае, если запланированное мероприятие признано результативным, должностным лицом, разработавшим и контролирующим качество и полноту выполнения мероприятий, делаются соответствующие отметки в документе, содержащем корректирующие и предупреждающие действия, например:

- B Журнале повседневного надзора, Журнале решения проблем;

- B плане корректирующих и предупреждающих действий;

- в протоколе или ином документе.

9.6 В случае, если мероприятие по устранению несоответствий в продукции, процессе или СМК оказалось нерезультативным, мастер (бригадир), технолог информирует начальника цеха об отсутствии результата с указанием причин и проводит повторный анализ несоответствий и разработку корректирующих и предупреждающих действий согласно раздела 8.

9.7 Информация о результативности корректирующих и предупреждающих действий рассматривается на оперативных совещаниях, Днях качества.