Рабочая инструкция «Управление изменениями»

Рабочая инструкция

Систем менеджмент качества

Управление изменениями

1.ОБЛАСТЬ ПРИМЕНЕНИЯ

Положения данной инструкции обязательны для всех подразделений компании.

2.ЦЕЛЬ

Определить порядок по предложению, анализу и внесению изменений в конструкцию собираемых изделий или в процессы их сборки.

3.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- FMEA — Анализ потенциальных причин и последствий отказов;

- РРАР — Процесс одобрения производства части;

- PSW — Заявка об одобрении производства части;

- НД — нормативный документ;

- РИ — рабочая инструкция;

- СТП — стандарт предприятия;

- З/К — заводская комиссия;

- ДР — дирекция по развитию;

- ТД — техническая дирекция;

- ПД — производственная дирекция;

- ОГТ — отдел главного технолога;

- ПДО — планово-диспетчерский отдел.

4.ОТВЕТСТВЕННОСТЬ

За самовольное внесение не одобренных изменений в конструкцию собираемых изделий или в процесс их сборки несут ответственность все сотрудники предприятия.

За обработку всех поступающих предложений на внесение изменений отвечает координатор по развитию и оптимизации производства.

За планирование и реализацию одобренных изменений конструкции изделий — технический директор и главный конструктор дирекции по развитию (по своим проектам).

За планирование и реализацию одобренных изменений процесса сборки изделий — главный технолог.

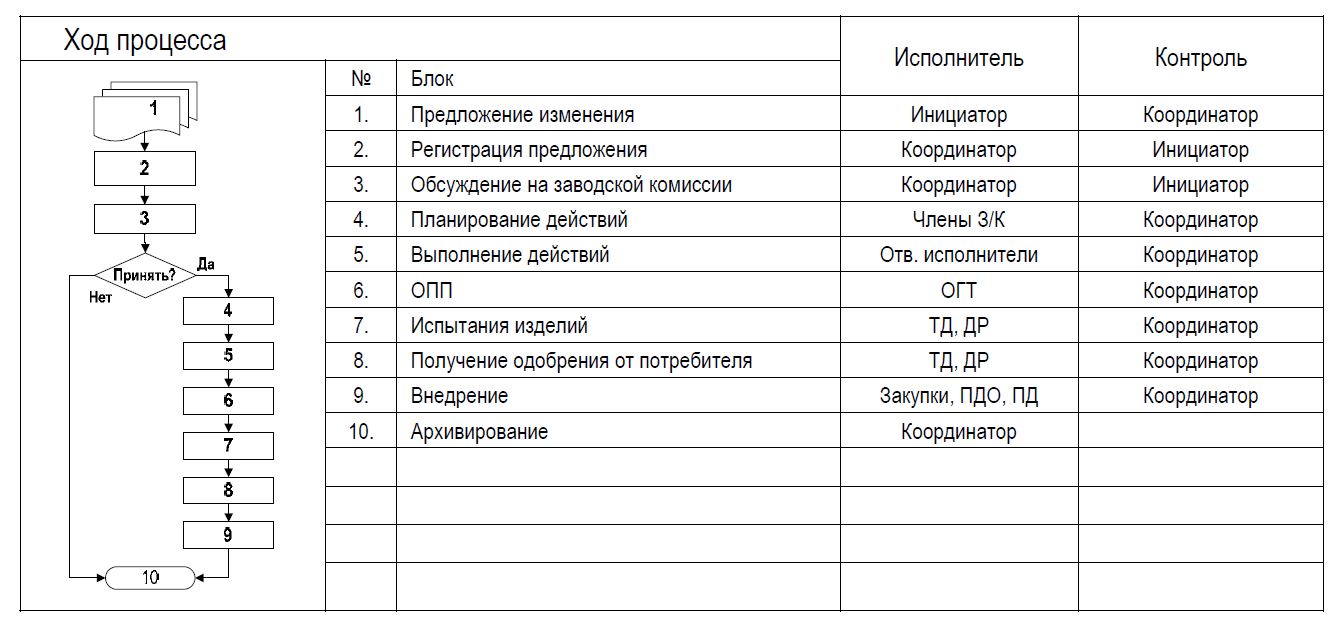

5.ОПИСАНИЕ ПРОЦЕССА

Вносить предложения об изменениях конструкции изделий или процесса сборки имеет право любой квалифицированный сотрудник предприятия независимо от занимаемой должности.

Вносить предложения об изменениях конструкции изделий или процесса сборки имеет право любой квалифицированный сотрудник предприятия независимо от занимаемой должности.

Сотрудник, предлагающий изменение, заполняет чек-лист, указывая при этом наименование изделия, собираемого предприятием. В конструкцию или процесс сборки которого предлагается внести изменение, децимальный номер изделия, причину (цель) внесения изменения, предполагаемую дату введения изменения. Описывает суть изменения; оценивает (при необходимости — с помощью координатора по развитию и оптимизации производства), на что может повлиять предлагаемое изменение, проставляя «да/нет» в соответствующих полях чек-листа. После чего заполняет соответствующие поля в строке «предложил» и передает заполненный чек-лист координатору по развитию и оптимизации производства (самостоятельно или через своего непосредственного руководителя).

Координатор по развитию и оптимизации производства присваивает предложению очередной порядковый номер. Затем заполняет столбцы с 1 по 5 в журнале регистрации предложений на изменения. Далее оценивает важность предложения и при необходимости вносит обсуждение предложения в повестку дня очередной заводской комиссии, либо собирает ее внеочередное заседание с приглашением на него сотрудника, предложившего изменение.

На заводской комиссии анализируется необходимость и сама возможность проведения изменения, оцениваются все возможные при внедрении изменения риски (FMEA). Затраты на его реализацию, необходимость и перечень изменяемых внутренних документов, выносится заключение о целесообразности реализации предложенного изменения и информирования об изменении потребителя.

В случае положительного заключения принимается решение о внедрении, определяются основные действия по внедрению, назначаются (и регистрируется в чек-листе) ответственные лица и целевые даты по отдельным шагам внедрения изменения (что подтверждается подписями руководителей подразделений в соответствующих графах чек-листа).

При необходимости детального описания последовательности действий по доработке заделов главный технолог организует разработку соответствующего документа (например, временного техпроцесса) и дает ссылку на него в поле «комментарии» чек-листа.

В случае необходимости (для подтверждения возможности внесения изменений) сборки ОПП главный технолог оформляет задание (чек-лист), проверяет готовность (заполнив чек-лист) и запускает ОПП. На последующих заседаниях заводской комиссии обсуждаются результаты ОПП, при необходимости разрабатываются мероприятия по замечаниям ОПП, назначаются сроки их выполнения и ответственные лица.

Плановая дата окончательного внедрения изменения фиксируется в чек-листе главным технологом. Координатор по развитию и оптимизации производства заносит данные в столбцы с 6 по 12 и 19 журнала регистрации предложений на изменения.

Статус внедрения

На последующих заседаниях заводской комиссии отслеживается статус внедрения каждого одобренного изменения, который координатор по развитию и оптимизации производства фиксирует в столбцах с 13 по 15 журнала регистрации предложений на изменения, и обсуждаются связанные с внедрением проблемы.

По окончании внедрения каждого изменения координатор по развитию и оптимизации производства заполняет столбцы с 20 по 22 журнала регистрации предложений на изменения.

При необходимости (определяется менеджером нового проекта, либо представителем потребителя предприятия), до этого оформляется PSW и выполняется процедура согласования поставки измененных изделий с потребителем (РРАР). Данные об этом заносятся в столбцы с 16 по 18 журнала регистрации предложений на изменения.

Отработанные чек-листы после утверждения заместителем управляющего директора передаются на хранение координатору по развитию и оптимизации производства. Чек-листы (в бумажном, либо в электронном — отсканированном виде) должны храниться до тех пор, пока продолжается выпуск соответствующих изделий, и еще три года после полного снятия изделий с производства.

Изменения в конструкторскую документацию вносятся на основании заполненных чек-листов в соответствии с требованиями седьмого раздела РИ «Управление конструкторской документацией».

6.ИЗМЕНЕНИЕ АССОРТИМЕНТА ЗАКУПАЕМОЙ КОМПЛЕКТАЦИИ (ЧАСТНЫЙ СЛУЧАЙ)

При необходимости внесения изменений в ассортимент комплектации, приобретаемой для сборки изделий, в связи с изменениями на рынке комплектующих (даже в том случае, когда предлагаемая замена разрешена конструкторской документацией, однако никогда ранее не применялась для сборки поставляемой конкретному потребителю продукции и не проходила испытания в составе изделий). Чек-лист заполняет менеджер дирекции по закупкам, отвечающий за выполнение планов закупок по данной позиции.

Далее работа по оценке и внедрению изменения ведется по процедуре, описанной в разделе 5 настоящей инструкции.

В случае если изменение носит постоянный характер (альтернативный компонент имеет преимущество по всем параметрам) для него создается новая карточка товара в ЕКР-системе и новые версии спецификаций на собираемые с его применением изделия.

Если изменение носит временный характер (вызвано неожиданным временным отсутствием ранее применявшегося компонента на рынке комплектующих — форс-мажор), оформляется временное разрешение на отклонение. В заключении обязательно указывается либо срок его действия, либо количество изделий, которое может быть собрано с использованием альтернативного компонента.

Новая карточка товара в ЕКР-системе и новые версии спецификаций на собираемые с его применением изделия в этом случае не создаются. При поступлении соответствующего товара на склад, если это подтверждается действующим разрешением на отклонение. Он принимается на существующую карточку основного товара (см. «условная приемка») и используется для сборки изделий до тех пор, пока действует соответствующее разрешение на отклонение. При наличии на складе комплектующих одновременно основного и альтернативного компонентов при наличии действующего разрешения на отклонение по запросу производства в первую очередь отгружается альтернативный компонент, даже если это нарушает принцип FIFO).

Важно: плановая закупка измененной позиции комплектации для серийной сборки изделий разрешается только после принятия решения о закреплении внедренного изменения, либо оформления временного разрешения на отклонение.

7.ССЫЛКИ

- СТП «Технологическая подготовка производства и управление технологической документацией»

- СТП «Входной контроль»

- СТП «РМЕА»

- PИ «Управление конструкторской документацией»

- Ф «Чек-лист внедрения изменения»

- Ф «Журнал регистрации предложений на изменении продукта/процесса»

- Ф «Акт для принятия решения о запуске ОПП (серии)»

- Ф «Задание и чек-лист для проведения ОПП»

- Ф «Разрешение на отклонение»