Приготовление вспомогательных растворов и электролитов.

Порядок фильтрации и утилизации отработанных растворов.

1. Определение и назначение

1. 1 Настоящая инструкция устанавливает правила приготовления вспомогательных растворов и электролитов, применяемых для подготовки поверхности деталей и нанесения гальванических и химических покрытий, технику безопасности при ведении всех работ, связанных с производством гальванопокрытий.

1.2 Настоящая инструкция устанавливает порядок фильтрации и утилизации отработанных растворов и электролитов.

1.3 Инструкция распространяется на работников цеха, выполняющих работы, связанные с приготовлением вспомогательных растворов, утилизацией отработанных растворов и электролитов, после смены и фильтрации ванн.

1.4 Инструкция разработана в соответствии с:

- ОСТ 107.460 092.001-86 Покрытия металлические и неметаллические неорганические.

- ПОТ РМ-004 -97 Правила по охране труда при использовании химических веществ

- ПОТ РМ-018-2001 Межотраслевые правила по охране труда при нанесении металлопокрытий.

2. Требования техники безопасности.

2.1 При выполнении работ, связанных с приготовлением растворов, на работника возможно воздействие следующих опасных и вредных производственных факторов:

- повышенное содержание в воздухе рабочей зоны вредных химических веществ;

- повышенное значение напряжения в электрической цепи;

- непосредственный контакт с кожей, слизистыми оболочками глаз и дыхательных путей человека с химическими веществами, вызывающими химический ожог;

- соприкосновение с нагретыми поверхностями и появление термического ожога на коже;

- обращение и транспортировка химических веществ.

2.2 Источником опасности являются:

- растворы и электролиты, особенно концентрированные кислоты и щелочи;

- электрооборудование;

- горячие растворы, нагретые поверхности оборудования и приспособлений;

- выброс рабочего раствора во время приготовления раствора;

- очистка оборудования и удаление отработанного раствора;

- подъем и перемещение тяжестей.

2.3 Для обеспечения безопасности при выполнении работ необходимо:

- все работы с токсичными веществами проводить при включенной и исправно действующей местной и общеобменной приточно-вытяжной вентиляцией, с применением индивидуальных средства защиты.

- путем внешнего осмотра, во избежание поражения электрическим током, убедиться в исправности защитного заземления и наружной электропроводки.

- для исключения ожогов и возможного возникновения дерматита при постоянном контакте с растворами, работу выполнять в перчатках.

- при проведении работ по приготовлению растворов и электролитов, чистке ванн, утилизации отработанных растворов необходимо пользоваться средствами индивидуальной защиты: Комплект СИЗ согласно Инструкции.

- подъем и перемещение тяжести при чередовании с другой работой (до 2раз в час) для женщин до 10 кг, для мужчин до 30 кг.

Подъем и перемещение тяжести постоянно в течение рабочей смены для женщин до 7 кг, для мужчин до 15 кг. При массе от 7 до14 кг (включительно) работы выполнять вдвоем – для женщин, или мужчиной; от 15 до 30 кг подъем тяжести выполнять мужчинам вдвоем. Перемещение выполнять при помощи тележки.

2.4 При выполнении работ согласно данного техпроцесса для обеспечения безопасности работающих необходимо строго соблюдать требования:

- Инструкция По охране труда для гальваника и корректировщика;

- Инструкция По охране труда и противопожарной безопасности при транспортировании, хранении и применении ЛВЖ и ГЖ;

- Инструкция По оказанию первой медицинской помощи при поражении электрическим током.

3. Общие положения.

3.1 К работам по приготовлению растворов и электролитов допускаются работники, прошедшие специальное обучение и инструктаж по безопасным методам работы и обеспеченные соответствующими средствами индивидуальной зашиты.

3.2 Составление растворов и электролитов производить в соответствии с рецептурой, приведенной в картах технологического процесса на нанесение покрытий.

3.3 Химические вещества и материалы, используемые при нанесении металлопокрытий, должны соответствовать требованиям ГОСТа, техническим условиям и иметь паспорт или сертификат качества, гигиенический сертификат и проходить проверку ЛВК.

3.4 Материалы, необходимые для приготовления растворов и электролитов, перечислены в ведомости материалов каждого конкретного техпроцесса.

3.5 Концентрации компонентов, указанные в картах ТП, даны для твердых продуктов в расчете на вещество в состоянии поставки (кристаллогидрат), для жидких продуктов – в расчете на чистое (100- процентное) вещество.

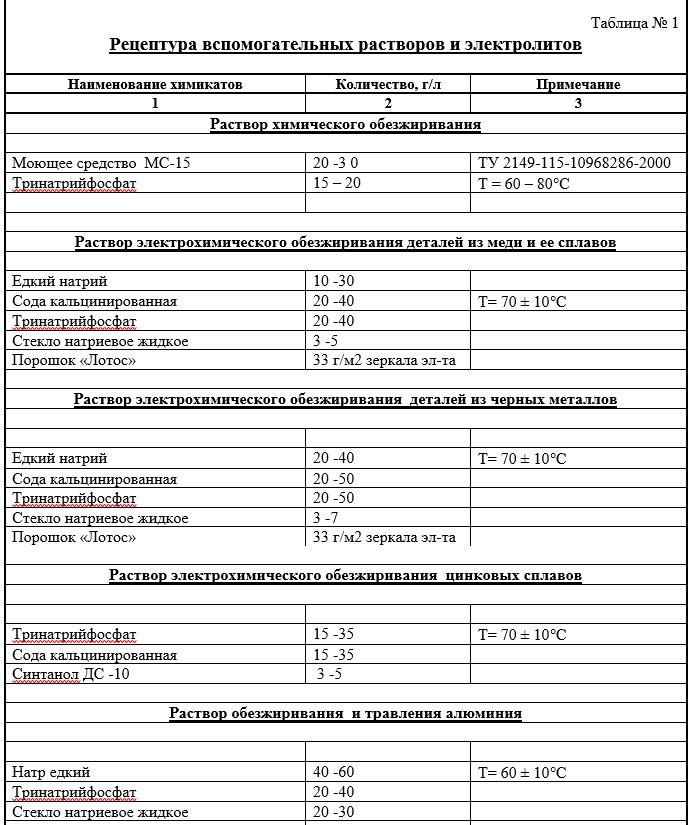

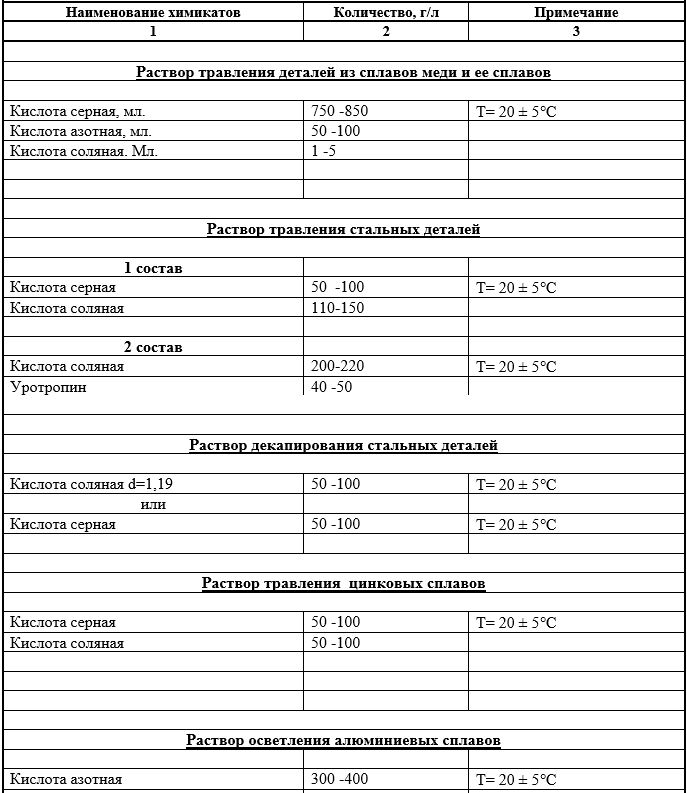

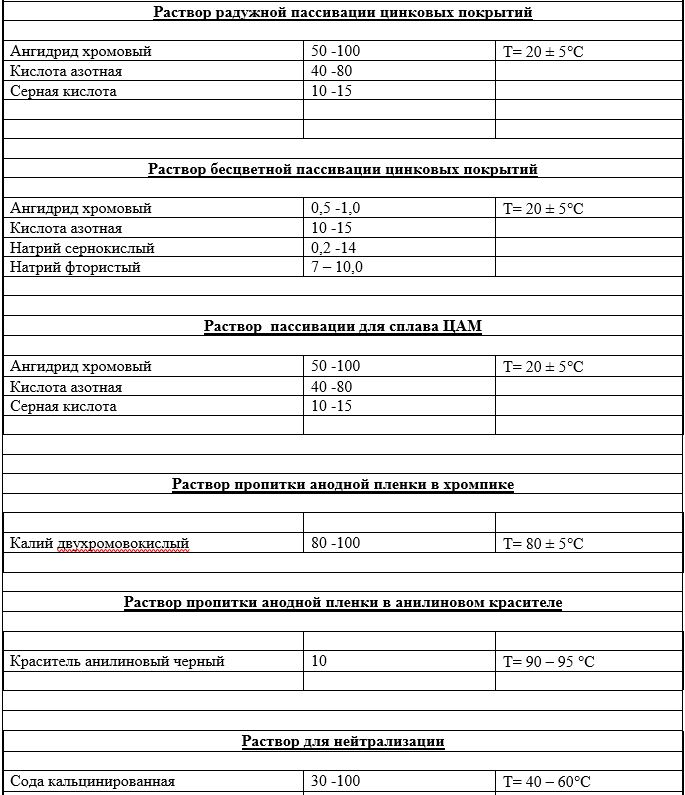

3.6 Рецептура применяемых вспомогательных растворов и электролитов приведена в таблице №1 данной инструкции и в соответствующем типовом технологическом процессе.

3.7 Состав растворов в рецептурах указывается в г/л. При составлении растворов кислоты отмерять по объему.

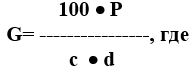

Для перевода определенного количества кислоты, выраженного в г/л в мл/л пользоваться следующей формулой:

- G – необходимое количество кислоты, в мл/л или в мл;

- P – необходимое количество кислоты в г/л или в граммах;

- c – концентрация поступающей кислоты в % по паспортным данным;

- d – удельный вес кислоты в г/мл (г/см3)

Удельный вес кислоты определяется, в зависимости от концентрации поступающей кислоты, по специальным таблицам (например, «Справочник химика», т3, изд-во «Химия», Москва, 1964 )

3.8 Все химикаты применять в соответствии со сроком годности, указанном на ярлыке хранения.

3.9 При приготовлении вспомогательных растворов и электролитов допускается использовать водопроводную воду.

3.10 Приготавливая раствор из смеси кислот, следует вводить кислоты в порядке возрастания их плотности. Разбавляя кислоты, необходимо вливать их только в холодную воду тонкой струей и одновременно перемешивать.

3.11 Щелочи следует растворять небольшими порциями при перемешивании, во избежание выбрасывания раствора. Добавлять щелочи в раствор следует с использованием приспособлений, медленно погружаемых в воду. Допускается добавлять воду в ванну только с холодным водным раствором едкого натра, во избежание его выплескивания.

3.12 Тару с вредными химическими веществами следует вскрывать только под местной вытяжной вентиляцией.

3.13 Вскрывать барабаны, заполненные твердыми химическими веществами, необходимо специальным ножом. Применение ударного инструмента недопустимо.

3.14 Вскрывать барабаны с хромовым ангидридом следует медными или латунными инструментами, используя средства защиты глаз, рук и органов дыхания.

3.15 При необходимости измельчения твердых химикатов их накрывают прорезиненной тканью, для предотвращения разлетания кусков. Взрывоопасные вещества (нитрат аммония, нитрат натрия, калия, нитрит натрия и калия, бихромат аммония и др.) дробить запрещается

3.16 Растворять хромовый ангидрид необходимо с использованием противогаза или фильтрующего респиратора с коробками марки В, обеспечивающими полную очистку вдыхаемого воздуха.

3.17 Заполнять ванны кислотами и жидкими щелочами, а также перекачку растворов из ванн, следует выполнять с помощью специальных химических насосов (фирмы Fiux). После перекачки насос тщательно промывать в ванне промывки.

3.18 Переливание кислоты из бутылей и емкостей в ванну или более мелкую тару производить с помощью ножного насоса « ОТАЛ» (производство Германия) с нагнетательной трубкой PVDF (раз 16).

3.19 Небольшие количества кислот (1-5 литров) разрешается наливать, в помещении разлива кислот, под местной вытяжной вентиляцией в полиэтиленовые ведра с крышкой и доставлять аккуратно к рабочим ваннам вручную.

3.20 Отвешенное количество сыпучего вещества помещается в полиэтиленовый пакет или полиэтиленовое ведро с крышкой и доставляется к рабочим ваннам вручную или с помощью тележки. При этом груз должен быть закреплен.

3.21 Тара с остатками продукта должна быть надежно закрыта, а освободившаяся тара вымыта и поставлена на хранение в специально отведенное место.

3.22 По окончанию работы все приспособления и инструменты должны быть промыты в проточной воде и при необходимости обезврежены.

3.23 При попадании кислоты или щелочи на открытую часть тела необходимо промыть пораженные места струей чистой холодной воды из водопровода (в течение 5 -10 минут), затем нейтрализовать действие: кислоты – 3 -5%-ным раствором питьевой соды, щелочи – 3 %-ным раствором борной кислоты или слабым раствором уксуса (1%),

3.24 При попадании брызг щелочи и кислоты в глаза промыть струей воды и срочно обратиться в медпункт. Если в глаза попали твердые кусочки химического вещества, сначала их нужно удалить влажным тампоном, так как при промывании глаз они могут поранить слизистую оболочку и вызвать дополнительную травму.

3.25 При попадании электролита хромирования на кожу лица и рук следует удалить 5 % раствором гипосульфита, с последующей промывкой холодной водой.

3.26 Растворы, подлежащие замене по мере их выработки, необходимо собирать в отдельные емкости (сборники) и дозировано сливать с одноименными стоками (кисло- щелочными или хромовыми) в накопительные баки участка перекачки.

3.27 Слив, потерявших работоспособность электролитов, растворов и воды из ванн после фильтрации, выполнять через промывные ванны, обеспечивая максимальное разбавление водой. При этом должны быть исключены возможности смешивания в канализационной сети веществ, образующих при этом токсичные газы, пары или плотные осадки, а также самовозгорания и взрыва при смешении с водой или другими химическими веществами.

4. Приготовление вспомогательных растворов и электролитов

4.1 Приготовление химического раствора обезжиривания.

В состав обезжиривающего раствора входят следующие компоненты: средство моющее синтетическое МС-15 по ТУ 2149-115-10968286-2000 и тринатрийфосфат Na3PO4 х12Н2О

Обезжиривающие растворы готовятся непосредственно в рабочих ваннах.

Для приготовления раствора наполнить ванну водой на 2/3 объема и нагреть с помощью тэнов до температуры 60-80° С. Для исключения перегрева тэнов уровень рабочего раствора должен быть не ниже отметки нагрева на их поверхности.

Засыпать аккуратно заранее взвешенное количество моющего порошка МС-15, согласно рецептуре. Раствор перемешать в течение 5 -10 минут и убедится в полном растворении порошка. Добавить расчетное количество тринатрийфосфата. При необходимости довести водой до рабочего уровня.

Анализ обезжиривающего раствора производиться химической лабораторией.

При контроле определяют величину общей щелочности. Общую щелочность определяют титрованием 10 мл. обезжиривающего раствора 0,1N раствором соляной кислоты, в присутствии индикатора метилового оранжевого, до розовой окраски раствора.

Количество миллилитров соляной кислоты, израсходованное на титрование, характеризует щелочность в условных единицах – « точках».

Щелочность рабочего состава обезжиривания должна соответствовать 20 -30 — « точек».

Раствор корректировать непосредственно моющим средством при снижении щелочности на 2 -3 «точки».

Смену моющего раствора производить после того, как на корректировку израсходована половина моющего средства от исходной загрузки или при сильном загрязнении раствора.

Отработанный раствор моющего средства подвергают отстаиванию и отделению жировых загрязнений, которые затем сжигаются. Водный щелочной раствор дозировано сливается небольшими порциями, с одноименными стоками (кисло – щелочными или хромовыми), в накопительные баки участка перекачки, через промывные ванны, обеспечивая максимальное разбавление водой.

4.2 Приготовление обезжиривающих растворов.

В состав щелочных обезжиривающих растворов входят следующие компоненты: едкий натр NaOH, сода кальцинированная Na2 CO3, тринатрийфосфат Na3PO4 х12Н2О, стекло натриевое жидкое Na2SiO3 х 5 H2O, порошок «Лотос».

Обезжиривающие растворы готовятся непосредственно в рабочих ваннах.

Рабочую ванну на 1/3 объема заполнить теплой водой и последовательно растворить компоненты (тринатрийфосфат, соду, едкий натр) в расчетных количествах. Растворение едкого натра производить в последнюю очередь небольшими порциями, не допуская сильного разогрева и разбрызгивания раствора. Раствор довести водой до уровня. В приготовленный раствор добавить жидкое стекло и порошок « Лотос». Растворы корректировать по данным химического анализа на содержание едкого натра, кальцинированной соды и тринатрийфосфата не реже 1 раза в неделю при постоянной работе ванны.

4.3 Приготовление растворов для травления черных металлов

Растворы состоят из одной соляной кислоты HCI с ингибитором травления или из смеси кислот: соляной HCI и серной H2SO4.

Раствор для травления готовится, исходя из плотности соляной и серной кислоты, в количествах соответствующих средним рецептурным значениям.

Для приготовления раствора из смеси кислот (состава № 1), рабочую ванну заполнить на 1/3 объема дистиллированной водой, после чего осторожно, не допуская перегрева раствора, вводится расчетное количество серной кислоты. Соляная кислота вводится после охлаждения ванны до комнатной температуры. Затем объем ванны довести дистиллированной водой до рабочего уровня.

Для приготовления раствора с ингибитором (состава № 2), рабочую ванну заполнить на 1/3 объема дистиллированной водой, добавить расчетное количество соляной кислоты, затем ввести при перемешивании расчетное количество уротропина. Полученный раствор выдержать при комнатной температуре в течение суток, после чего он готов к работе.

В процессе выдержки раствора происходит взаимодействие соляной кислоты с уротропином.

Раствор для травления состава №1 корректировать по данным анализа не реже 1 раз в неделю при постоянной работе ванны.

Раствор для травления состава № 2 корректировать добавлением в ванну соляной кислоты (по результатам анализа) и соответствующего количества ингибитора (уротропина). После этого раствор необходимо выдержать в течение суток. Количество уротропина не контролируется.

Растворы подлежат замене при резком ухудшении качества травления.

4.4 Приготовление раствора для травления меди и ее сплавов.

В состав раствора входят компоненты: соляная кислота HCI, серная кислота H2SO4, азотная кислота HNO3.

Раствор для цветного травления деталей готовится, исходя из плотности соляной, азотной и серной кислоты, в соответствующих количествах.

Для приготовления раствора в рабочую ванну налить расчетное количество дистиллированной воды. Затем осторожно влить расчетное количество соляной и азотной кислоты. К полученному раствору осторожно, небольшими порциями, не допуская перегрева ванны, прилить ½ объема расчетного количества серной кислоты. Раствор охладить. Осторожно добавить остальное количество серной кислоты.

Раствор охладить до комнатной температуры. При необходимости раствор довести дистиллированной водой до рабочего уровня.

После приготовления раствора произвести анализ, в случае необходимости, откорректировать соответствующими компонентами. При накоплении в растворе более 20 г/л меди травильный раствор заменить новым.

4.5 Приготовление раствора радужной пассивации.

В состав раствора радужной пассивации входят компоненты: окись хрома CrO3, кислота азотная HNO3, серная H2SO4

Для приготовления раствора пассивирования рабочую ванну на 1/3 объема заполнить дистиллированной водой, растворить в ней расчетное количество хромового ангидрида.

Осторожно добавить необходимое количество серной кислоты, затем ввести азотную кислоту.

Раствор довести дистиллированной водой до рабочего уровня.

4. 6 Приготовление раствора бесцветной пассивации.

В состав раствора входит компоненты: окись хрома (CrO3), кислота азотная HNO3, натрий сернокислый Nа2 SO4 х 10 H2 О, натрий фтористый Nа F.

Рабочую ванну на 1/3 объема заполнить дистиллированной водой, растворить в ней расчетное количество хромового ангидрида. Отдельно в горячей воде растворить расчетное количество натрия фтористого и натрия сернокислого, осторожно прилить расчетное количество азотной кислоты. Полученный раствор довести дистиллированной водой до заданного объема и тщательно перемешать.

4.7 Приготовление раствора осветления алюминиевых сплавов.

Ванну заполнить водой на 2/3 объема и прилить расчетное количество азотной кислоты. Довести раствор до рабочего уровня.

Раствор для осветления литейных алюминиевых сплавов готовить добавлением фтористоводородной кислоты к азотной.

4. 8 Приготовление раствора наполнения анодной пленки в растворе бихромата калия.

Ванну заполнить горячей дистиллированной водой (60 -80 ° С) на 2/3 объема. Растворить расчетное количество калия двухромовокислого. Раствор довести до рабочего уровня.

4.9 Приготовление раствора красителя черного для алюминия

Раствор красителя готовить на горячей дистиллированной воде или конденсате.

Навеску красителя растворить в небольшом количестве воды при Т= 85-90 °С, дать раствору отстояться в течение 10 минут и осторожно профильтровать через несколько слоев марли.

Приготовленный раствор вылить в ванну, довести до рабочего уровня и тщательно перемешать. Откорректировать величину РН.

Для корректировки РН необходимо добавить 10 %-й раствор уксусной кислоты или 10 %-й раствор кальцинированной соды. Раствор оберегать от загрязнений, закрывая в нерабочее время ванну крышкой.

4.10 Приготовление раствора нейтрализации

Заполнить ванну теплой дистиллированной водой (40 -60°С) на 2/3 объема. Растворить расчетное количество соды кальцинированной. Раствор перемешать и довести до рабочего уровня.

5. Оборудование и приспособления

5.1 Цилиндр измерительный емк. 250 мл.

5.2 Стакан измерительный емк.1000 мл.

5.3 Кружка фарфоровая емк. 1000 мл.

5.4 Весы технические до 10 кг, РН -10 Ц 13У

5.5 Весы технические до 100 кг, ВП -100

5.6 Совок сетчатый из нержавеющей стали 7888-4055

5.7 Ведра полиэтиленовые с крышками 5, 10 литров (покупные).

5.8 Ковш винипластовый для удаления осадка, цехового изготовления.

5.9 Лопатка из винипласта, цехового изготовления.

5.10 Совок для сыпучих материалов пластмассовый (покупной)

5.11 Корзина сетчатая 7888-4052

5.12 Насос для перекачки агрессивных жидкостей фирмы Fiux.

5.13 Насос ножной « ОТАЛ»

5.14 Приспособления для фильтрации электролита 7888 -4070

5.15 Ванна передвижная, винипластовая цехового изготовления.