Планирование производства. Управление процессами

Порядок планирования, организации производства, выдача производственных заданий и контроль их выполнения

1 Область применения

Настоящий стандарт устанавливает порядок процедуры управления производственного планирования предприятия, включающего формирование, согласование и утверждение производственных планов, оперативное планирование и управление производственными процессами.

Требования настоящего стандарта распространяются на все подразделения предприятия.

Стандарт разработан ПДО.

2 Обозначения и сокращения

- 1C УПП — автоматизированная информационная система планирования и управления производством, представляющая собой комплекс программно-технических средств.

- ANPQP — перспективное планирование качества продукции.

- ДДС — движение денежных средств.

- ПИО — Лист изготовления образцов.

- НЗП — незавершенное производство.

- ОГТ — отдел главного технолога.

- ОТК — отдел технического контроля.

- ПДО — планово-диспетчерский отдел

- СГП — склад готовой продукции

3 Общие положения

3.1 Назначение планирования производства — детализация плана производства и доведение его до каждого производственного подразделения, производственной линии, участка и рабочего места.

3.2 Планирование производства должно обеспечивать гарантированное выполнение предприятием договорных обязательств перед потребителем готовой продукции с учетом любых возможных рисков, что достигается:

- своевременным и равномерным выпуском готовой продукции в необходимом количестве и номенклатуре;

- обеспечением заданного уровня качества изготавливаемой продукции;

- эффективностью процесса изготовления продукции при рациональном использовании средств производства, материальных и трудовых ресурсов, что в свою очередь достигается:

- отказом от избыточных запасов;

- отказом от изготовления продукции, не подтвержденной заказами потребителей;

- отказом от завышенного времени на выполнение основных транспортно-складских операций.

Ответственность за организацию и управление процедурой планирования производства несет владелец процесса — начальник ПДО.

Показателями планирования и управления производством являются:

- количество случаев несоблюдения сроков формирования, согласования и утверждения производственных планов предприятия;

- количество корректировок плана после утверждения;

- количество простоев на производстве связанных с ошибками при планировании.

- достоверность проведения инвентаризаций.

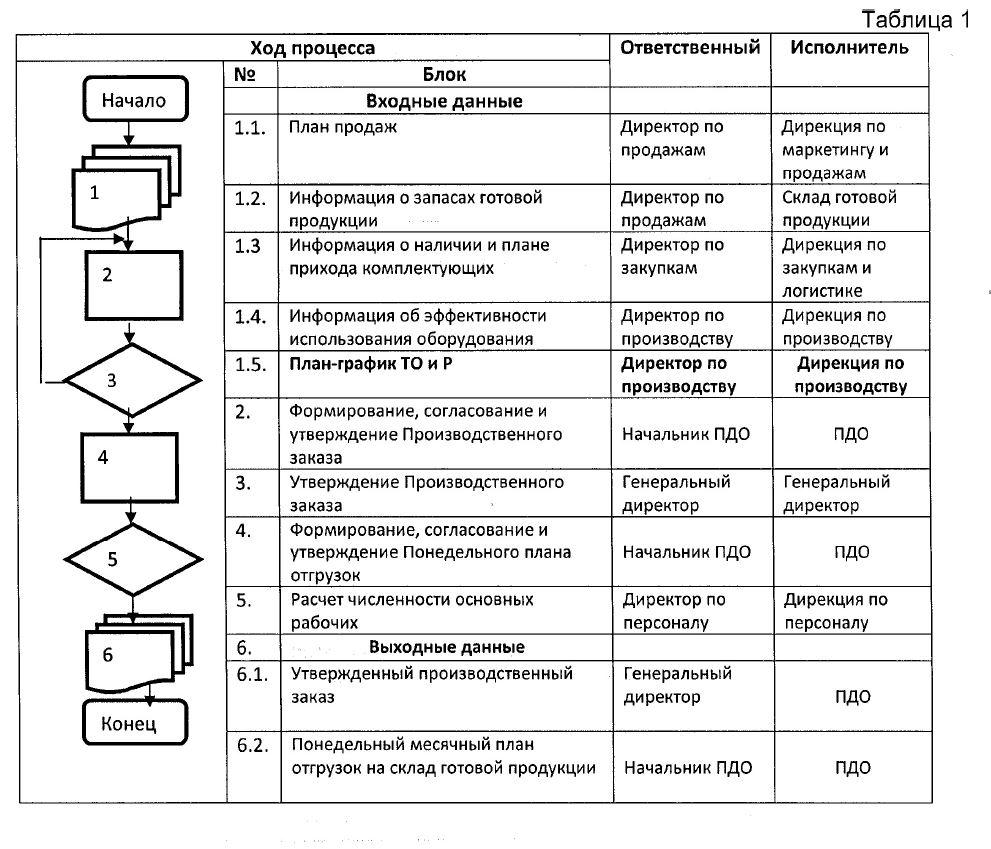

5 Порядок формирования, согласования и утверждения месячных планов

5.1 Входными данными при формировании месячного производственного плана являются:

- план продаж (синонимы: план заказов, «forecast»);

- информация о запасах готовой продукции на складе предприятия;

- информация о наличии комплектующих на складе предприятия и планах их поступления;

- план-график ТО и Р.

5.2 Выходными данными при формировании производственного плана являются:

- сформированные заказы на производство;

- согласованный и утвержденный понедельный план отгрузок на склад готовой продукции на месяц.

5.3 Алгоритм процедуры формирования производственного плана представлен в Таблице 1.

5.4 План продаж берется из 1 C УПП.

5.5 На основании утвержденного производственного плана ПДО готовит понедельный план отгрузок на СГП на ближайший месяц.

5.6 Понедельный план отгрузок, после согласования с Дирекцией по производству и Дирекцией по продажам, рассылается в соответствующие службы предприятия.

5.7 В целях минимизации риска срыва плановых поставок Заказчику, предусмотрен переходящий остаток в виде готовой продукции на складах предприятия и буферный запас комплектующих на складе.

5.8 Размеры переходящего остатка готовой продукции и буферного запаса комплектующих устанавливаются Приказом Генерального директора и пересматриваются раз в год.

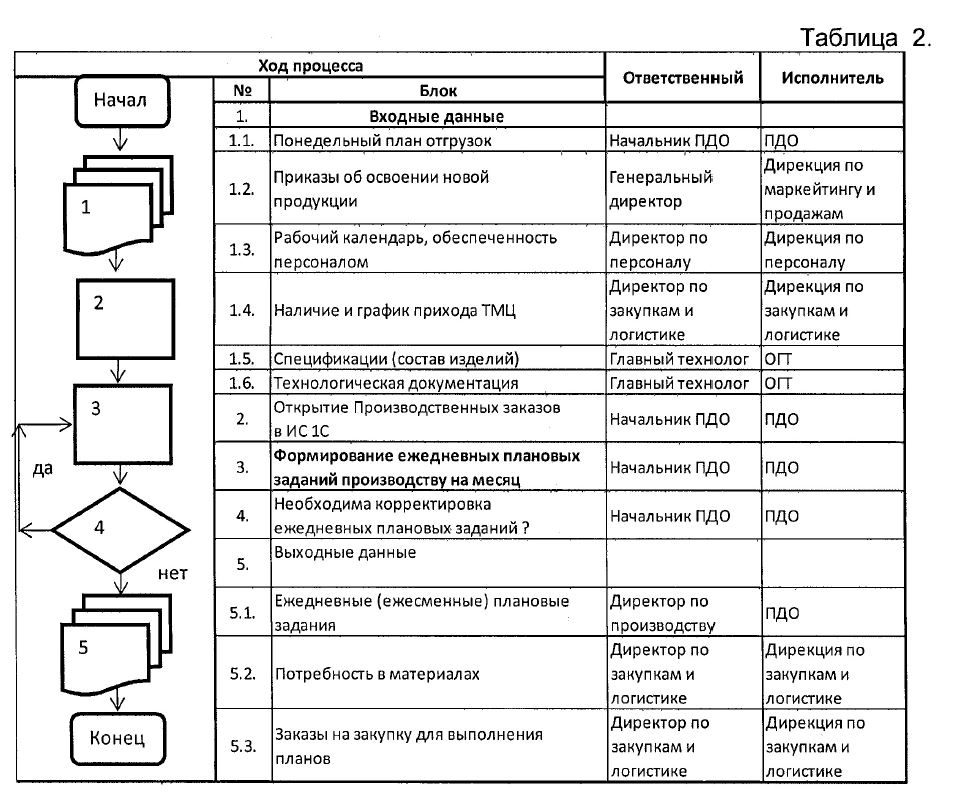

6 Оперативное планирование‚ производства

6.1 Входными данными для оперативного планирования являются:

- утвержденный производственный заказ и понедельный план отгрузок на склад готовой продукции;

- данные о запасах, включая данные о покупных комплектующих изделиях и материалах, полуфабрикатах и сборочных единицах собственного производства (НЗП), а также данные о переходящем остатке готовой продукции в производстве. В случае, когда потребность покрывается не зарезервированным складским запасом, дополнительные производственные задания не планируются;

- спецификации (состав изделий), на основании которых рассчитывается потребность в деталях, сборочных единицах, материалах и покупных комплектующих изделиях, необходимых для изготовления запланированного количества изделий;

- рабочий календарь (с указанием рабочих и нерабочих дней), использующийся для планирования запуска изделий с учетом длительности производственного цикла изделий;

- информация o текущей обеспеченности персоналом;

- параметры техпроцессов, включающие длительность производственного цикла изготовления детали, загрузку производственных линий и участков, минимальные и максимальные партии запуска.

6.2 Выходными данными оперативного планирования являются:

- ежедневные (ежесменные) плановые задания;

- данные о потребности в покупных комплектующих изделиях и материалах в системе 1С УПП;

- внутренние заказы.

6.3 Алгоритм процесса оперативного планирования представлен в Таблице 2.

6.4 Планирование ПДО ежесменной работы производства направлено на:

- неукоснительное выполнение понедельного плана отгрузок;

- обеспечение равномерности загрузки и ритмичной работы оборудования и производственного персонала;

- минимизации запаса НЗП.

6.5 Планирование производства изделий выполняется на основании разработанных ОГТ технологических процессов и данных предварительного хронометража, а также данных по текущему значению коэффициента ОЕЕ (общей эффективности работы оборудования (линий)).

При отработке технологических процессов или изготовлении опытных партий (образцов), разрешается планировать работы с отклонением от технологического процесса (по непрерывности процесса и по хронометражу), с указанием ориентировочного времени отклонения, при наличии временных разрешений на отклонение от ОГТ. (ПИО).

6.6 Без согласования с ОГТ запрещено нарушать при планировании работ синхронизацию производственных цепочек, переносить изделия с участка на участок, с линии на линию.

6.7 Не позднее 15 часов предыдущего рабочего дня ПДО выдает ежесменные наряды мастерам производственных участков, в которых учтена планируемая численность персонала каждой смены.

6.8 Еженедельный сменный график работы персонала согласовывается дирекцией по персоналу с начальником ПДО не позднее 15 часов четверга предшествующей недели.

6.9 В случае расхождения запланированного ранее плана с фактическим наличием персонала, план подвергается коррекции.

6.10 Если за три дня до предполагаемого момента запуска изделия отсутствует полный набор комплектации для сборки (по данным в системе 1C), то соответствующее изделие должно быть исключено из плана работ. Допускается нарушение данного правила только при условии оперативного отслеживания и управления на всех этапах сотрудниками ПДО.

6.11 В случае проведенной по объективной необходимости корректировки плана ПДО уведомляет обо всех изменениях, а также o причинах их проведения посредством электронной рассылки всех заинтересованных лиц по адресам, предоставленным дирекцией по производству и ОТК.

6.12 Выполнение производством работ по устным распоряжениям сотрудников ПДО без предварительного включения данных работ в план запрещается!

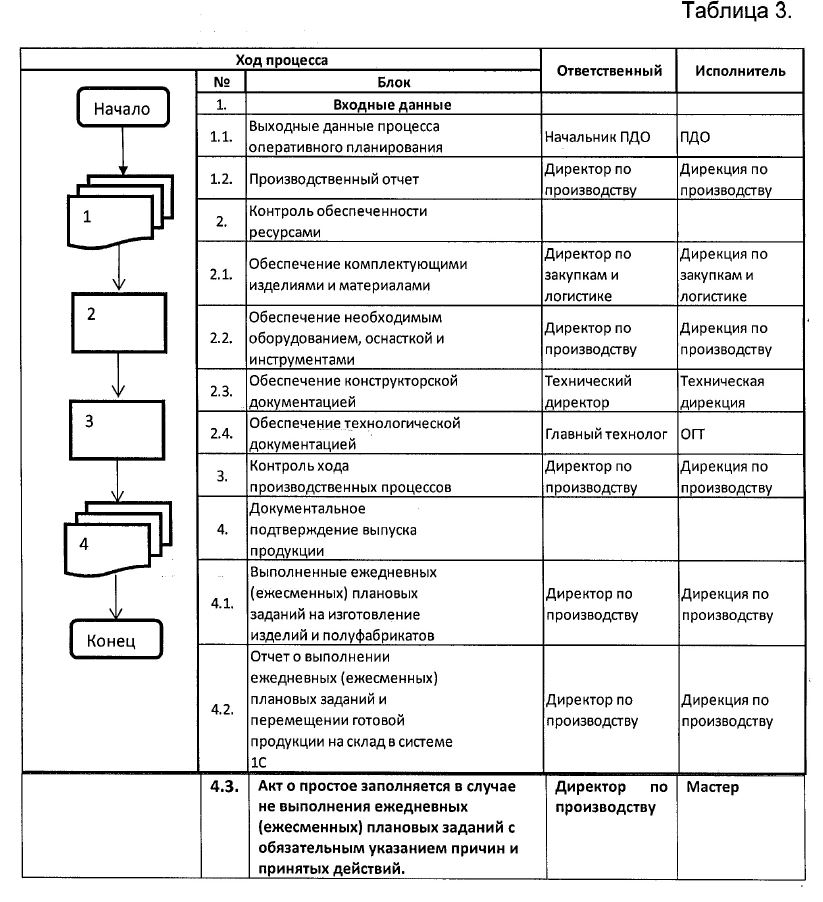

7 Управление производственными процессами

7.1 Входными данными управления производственными процессами являются выходные данные оперативного планирования (п.6.2).

7.2 Выходными данными управления производственными процессами являются:

- выполненные ежедневные (ежесменные) плановые задания на изготовление изделий и полуфабрикатов;

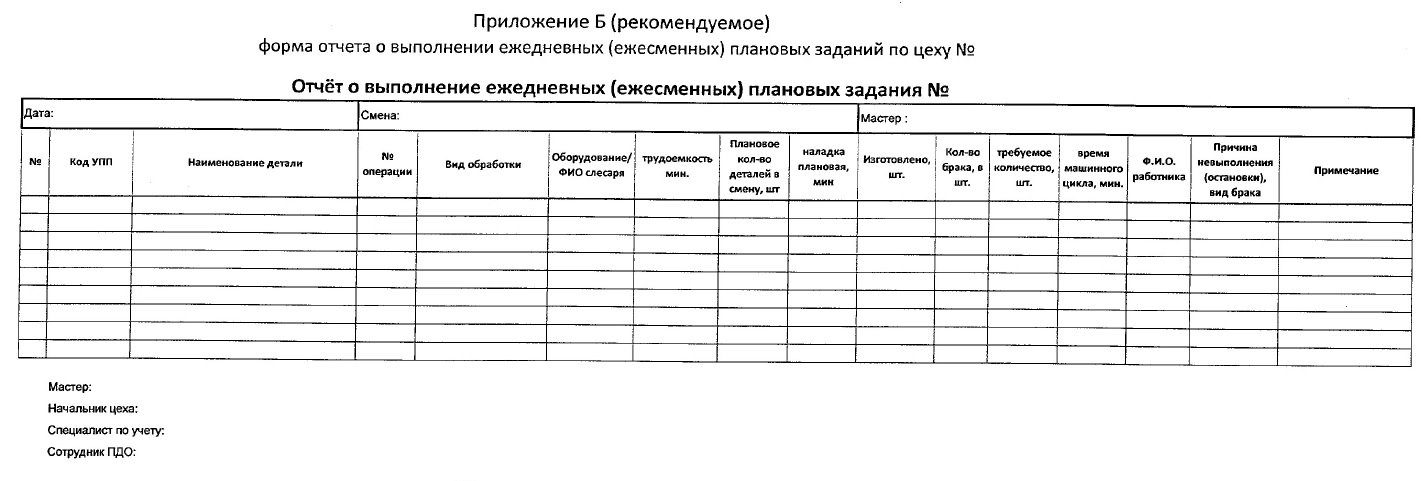

- отчет о выполнении ежедневных (ежесменных) плановых заданий и количестве готовой продукции, перемещённой на склад в системе 1C УПП (Приложение 5).

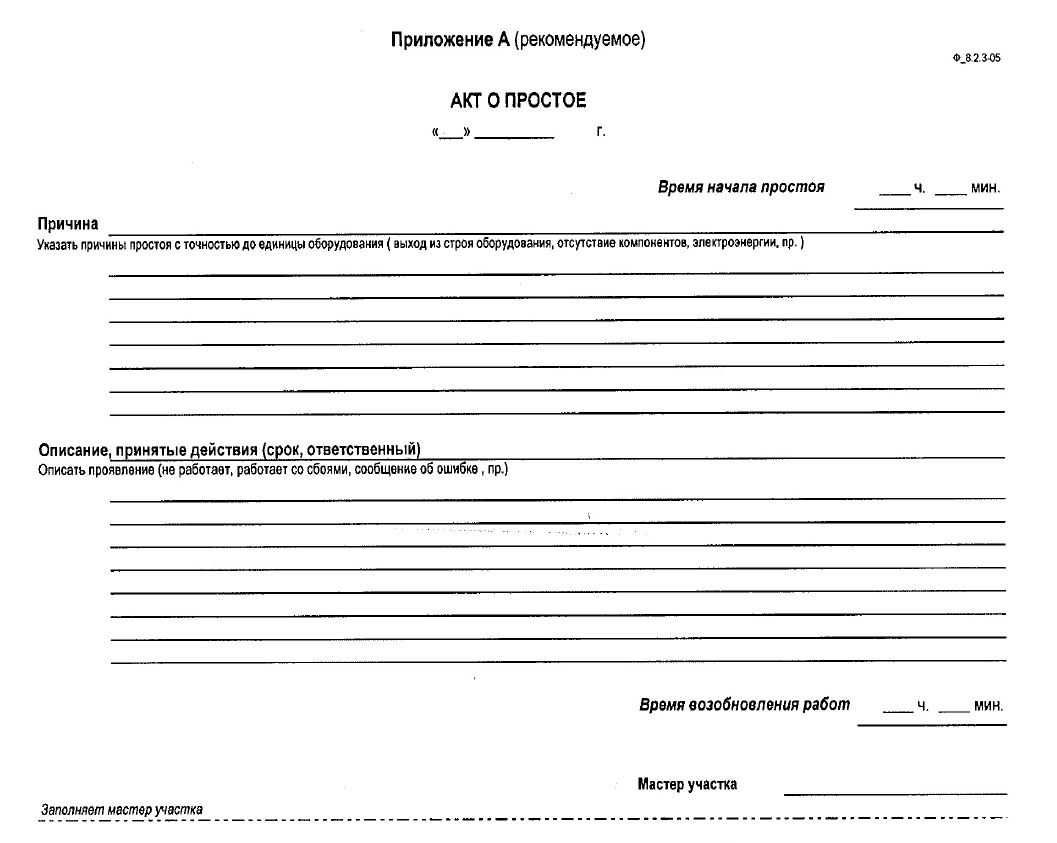

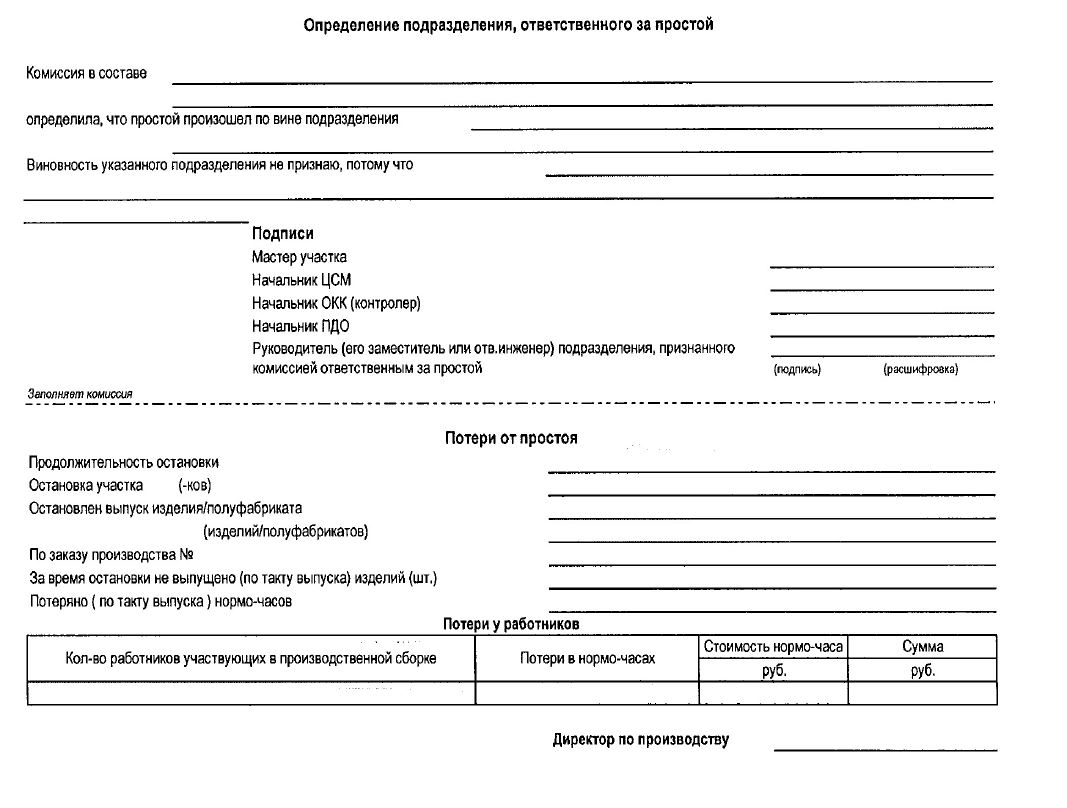

- акт о простое (Приложение А) заполняется в случае не выполнения ежедневных (ежесменных) плановых заданий с обязательным указанием причин и принятых действий.

7.3 Управление производственными процессами осуществляется проведением оперативных совещаний у Генерального директора. Время проведения диспетчерских совещаний устанавливает Генеральный директор. В отсутствие Генерального директора совещание проводит лицо его замещающее. На совещании должны присутствовать руководители: следующих служб (или их заместители в случае отсутствия руководителей).

- Дирекции по закупкам и логистике;

- Дирекции по маркетингу и продажам;

- Производственной дирекции;

- ПДО;

- Дирекции по качеству;

- Технической дирекции

При необходимости приглашаются и представители прочих служб. Так же, при необходимости, по итогам проводимых совещаний Планово-диспетчерский отдел оформляет протокол, рассылает его участникам совещаний, отслеживает ход выполнения решений.

7.4 В ходе проведения оперативных совещаний может обсуждаться следующий ряд вопросов:

- выполнение Производственного заказа;

- обеспечение Предприятия комплектующими изделиями и материалами, сроки поставок, их количество и качество;

- принятие срочных мер по несоответствиям, возникших у потребителя обеспечение Предприятия оборудованием, оснасткой, инструментом, конструкторской и технологической документацией, а также общее технологическое сопровождение;

- освоение Предприятием новых изделий;

- обеспечение качества выпускаемой продукции;

- корректировка Производственного заказа;

- корректировка Плана продаж.

7.5 В процессе взаимодействия с руководителями производственных подразделений, планово-диспетчерский отдел решает следующий ряд вопросов:

- оперативное планирование, учет и контроль выпуска полуфабрикатов и готовой продукции;

- рассмотрение номенклатуры изделий с указанием конкретных сроков запуска и изготовления;

- обсуждение календарно-плановых нормативов;

- выполнение производственных планов и оперативных производственных программ, рассмотрение ежедневных отчетов производства;

- другие оперативные вопросы.

7.6 Организация управления производственными процессами состоит в том, чтобы скоординировать работу всех служб, задействованных в обеспечении Предприятия всем необходимым для проведения работ в соответствии с утвержденными планами и поставленными задачами.

7.7 Алгоритм управления производственными процессами представлен в Таблице 3.

8 Остановы и возобновление производства

8.1 В случае получения от потребителя сообщения о приостановке изготовления изделий или деталей, независимо от получателя, информация должна быть немедленно передана по электронной почте и по телефону руководителям ТД, ДМП, ПДО, ДПр, ДПК, цеха-изготовителя, технологической службы цеха-изготовителя, Генеральному директору.

8.2 Цех-изготовитель немедленно приостанавливает работы по указанным изделиям.

8.3 По указанию Технического директора‚ специалист БНМ (Бюро нормирования материалов) делает отметку о режиме «СТОП» в карточке товара в программе 1C УПП, отметку о режиме «СТОП» в цехе делает специалист ТБ цеха, по указанию начальника ТБ.

8.4 Цех-изготовитель остатки незавершенного производства перемещает в «Изолятор брака» с сопроводительным документом.

8.5 Находящиеся на складе заготовки, полуфабрикаты на которые получено сообщение о приостановке производства, работники склада идентифицируют ярлыком несоответствия и перемещают в специально организованные на складах зоны (стеллаж, полка, обозначенная красным скотчем зона на полу), идентифицированные как «Зона заблокированной продукции», до принятия решения.

Ответственный за идентификацию, перемещение и хранение данной продукции заведующий складом (старший кладовщик) или руководитель подразделения, к которому относится склад.

Заблокированную готовую продукцию работники склада идентифицируют ярлыком несоответствия и перемещают физически и в системе УПП в Изолятор брака цеха-изготовителя, в соответствии с СТП.

К ярлыку несоответствия на заблокированные заготовки, полуфабрикаты или готовую продукцию работники склада прилагают документ с указанием о приостановке производства (эл. письмо или копию карточки товара с отметкой о режиме «СТОП»).

8.6 ПДО определяет наличие заделов и сообщает данную информацию в ДМП.

8.7 ДМП в течение суток с момента получения сообщения о приостановке производства, на основании информации ПДО, направляет ответ потребителю о наличии заделов.

8.8 Мониторинг остановов производства осуществляется ежедневно начальником ПДО в ходе проведения оперативных совещаний у Генерального директора, озвучивается наименование и количество деталей производство которых приостановлено.

8.9 Возобновление производства возможно только после принятия потребителем решения.

8.10 После получения от потребителя сообщения об отмене приостановки, информация по электронной почте направляется руководителям ТД, ДМП, ПДО, ДПр, ДпК, для дальнейшего планирования и организации работ.